La soldadura de recargue pertenece a los procedimientos generativos y se emplea en la reparación o modificación de piezas existentes, así como en el acabado de las superficies. En función de la aplicación se utiliza la DepositionLine manual o automatizada.

Soldadura de recargue

Soldadura de recargue por láser

Soldadura de recargue por láser manual

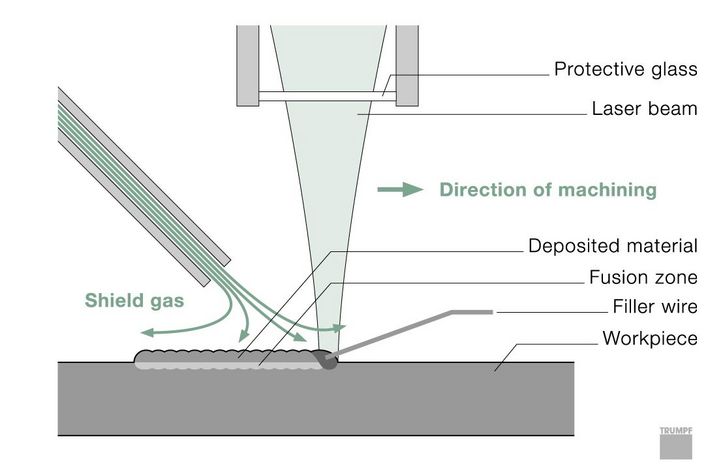

En la soldadura de recargue manual, el soldador conduce el material de aportación "con la mano" hasta la estación de trabajo. El material de aportación más utilizado en este procedimiento es el alambre fino con un diámetro entre 0,15 y 0,6 mm. El rayo láser funde el alambre. La colada se une firmemente con el material base, que también se funde, y se solidifica de nuevo. Lo único que queda es una pequeña protuberancia. Punto a punto, línea a línea y capa a capa, el soldador es el que aplica la forma deseada. El flujo de gas de argón sirve para que el proceso de trabajo quede aislado del aire. Al final se recupera la forma inicial mediante afilado, torneado, fresado o electroerosionado.

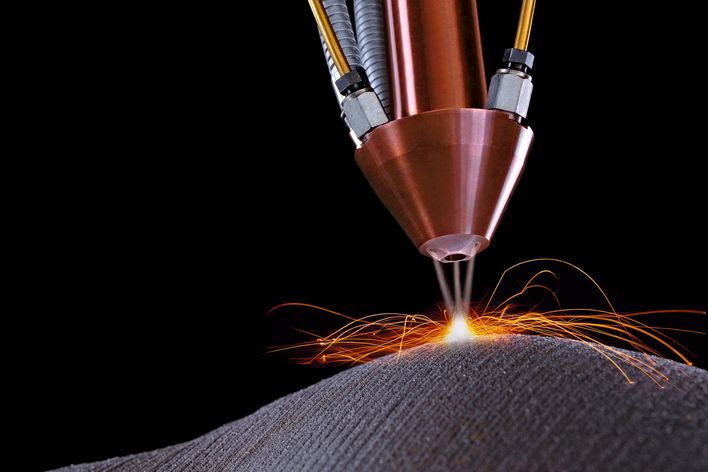

DepositionLine

En la soldadura de recargue automatizada, el material de aportación se conduce hasta la estación de trabajo de forma automática. El material también puede ser el alambre, aunque en esta técnica casi siempre se utiliza el polvo metálico. El polvo metálico se aplica por capas sobre un material de base, con el que se fusiona sin dejar poros ni grietas. Al hacerlo, el polvo metálico crea una unión soldada altamente resistente con la superficie. Tras el enfriamiento se obtiene una capa de metal que puede procesarse de forma mecánica. La particularidad de este procedimiento es que pueden formarse varias capas de metal idénticas o también distintas, según deseado.