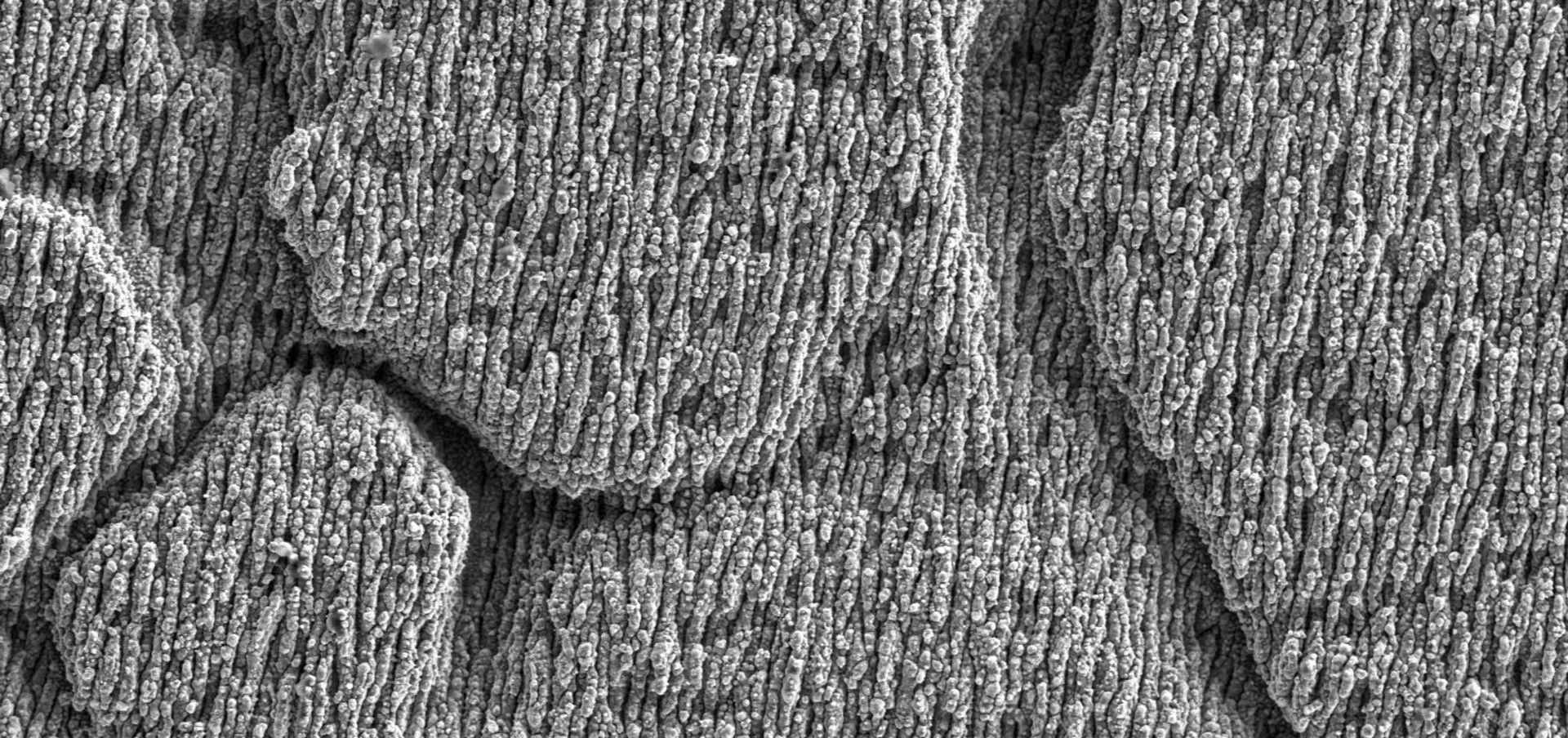

Una ventaja del Black Marking es la denominada estabilidad del ángulo de visión. El contraste elevado y uniforme desde todos los ángulos de visión se debe a las nanoestructuras periódicas que reflejan y absorben la luz muchas veces dispersa. Esto constituye un signo de calidad, sobre todo, en la industria relojera y la industria automovilística, donde se emplean muchas partes visibles.

Black Marking: marcado negro intenso, duradero y resistente a la corrosión

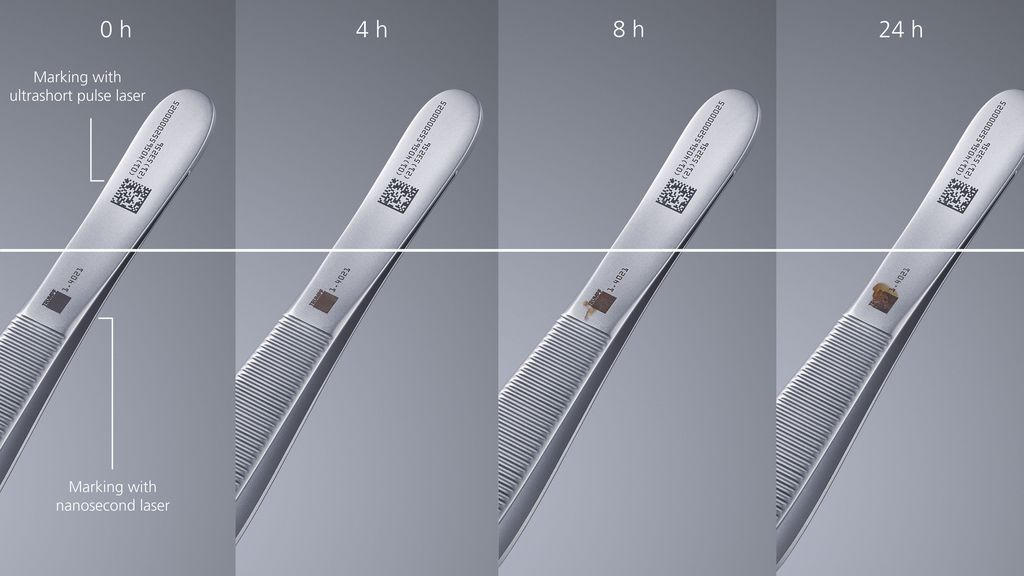

El Black Marking es un proceso en el que el mecanizado por láser produce un rotulado de la superficie muy oscuro con contrastes fuertes sin la ablación del material. Los impulsos del láser extremadamente cortos producen estructuras en la superficie a nivel nanométrico. La superficie microestructurada reduce la dispersión de la luz y genera un oscurecimiento del texto seleccionado permanente y estable. Cuando los impulsos del láser utilizados para este marcado son ultracortos, el cambio de color resiste a la corrosión en áreas de parámetros determinadas. El motivo: debido al uso del láser de pulsos ultracortos, la zona de influencia térmica es extraordinariamente pequeña y, con ello, queda suficiente cromo libre en la superficie como para formar una capa de óxido anticorrosiva.

Listado de sus ventajas

¿Tiene curiosidad por saber qué ventajas ofrece el Black Marking para sus trabajos de marcado?

Nuestros expertos estarán encantados de asesorarle.

Descripción del proceso

- Estructura de superficie: el Black Marking resistente a la corrosión está basado en los láseres de pulsos ultracortos con una longitud de pulso de la orden de los picosegundos o los femtosegundos. Esto permite el mecanizado de los materiales prácticamente sin influencia térmica o mecánica. Puesto que el impulso del láser (y con ello la duración del aporte de energía) es tan corto que no llega a darse el transporte de temperatura a los átomos colindantes, y se evitan las fisuras de tensión térmica que pueden darse con una selección de parámetros inadecuada, por ejemplo, en los revenidos habituales. Por este motivo, se denomina «mecanizado en frío». Mediante el láser, se estructura el material a nivel nanométrico.

- Capa de óxido: junto a la estructuración de la superficie, la capa de óxido de cromo desempeña una segunda función principal en el marcado en negro resistente a la corrosión, gracias al reducido efecto del calor en comparación con el revenido con láseres de impulsos breves, queda suficiente cromo libre en la superficie para impulsar el proceso anticorrosivo de la capa pasiva. De aquí surgen capas más resistentes a la corrosión con cromita (Fe2+Cr2O4) y magnetita (Fe3O4) o bien capas de una fase mixta como, por ejemplo, FeFe2-xCrxO4 (hierro-cromo-espinela).

- Pasivado: tras el marcado, sigue la limpieza del producto médico. La legibilidad y la permanencia del marcado por láser pueden verse afectadas a causa de tiempos de contacto largos, detergentes fuertes o altas temperaturas. Por tanto, para un tratamiento posterior se recurre a menudo a un procedimiento de pasivado dirigido. En él, un baño de ácido nítrico o cítrico elimina cualquier componente reactivo de la superficie, como iones de hierro, y asiste al crecimiento limpio y rápido de una nueva capa de óxido de cromo para una resistencia a la corrosión incluso mejor. Al mismo tiempo, durante el procedimiento, se limpia la superficie y se disuelven sulfuros.

Encuentre ahora su láser de marcado perfecto

Con ayuda del buscador de productos TruMark, sabrá qué láser de marcado se adapta mejor a su aplicación.

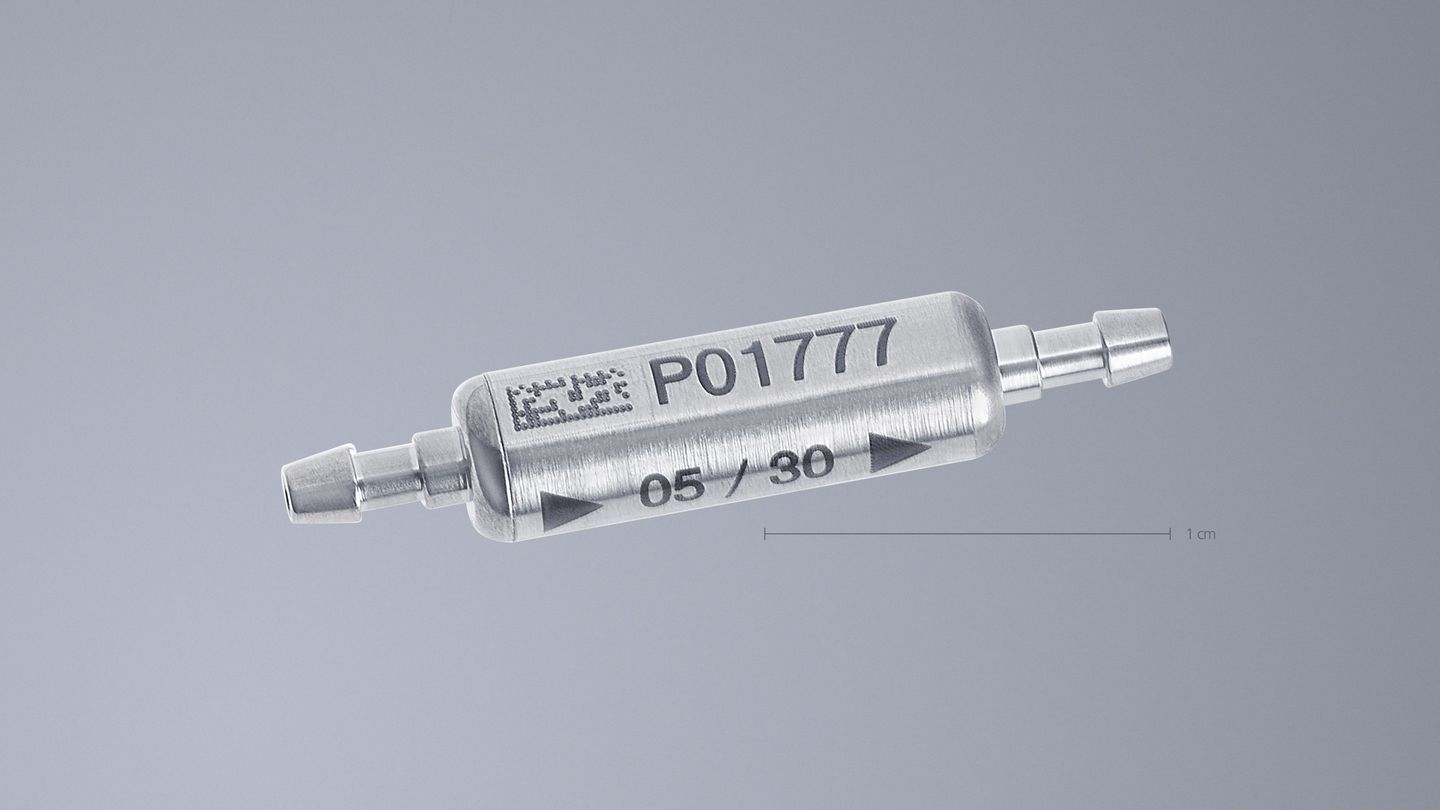

Ejemplos de aplicación para el marcado en negro

¿Tiene curiosidad por saber qué ventajas ofrece el Black Marking para sus trabajos de marcado?

Nuestros expertos estarán encantados de asesorarle.