Conseguir más rápidamente el componente 3D de alta calidad

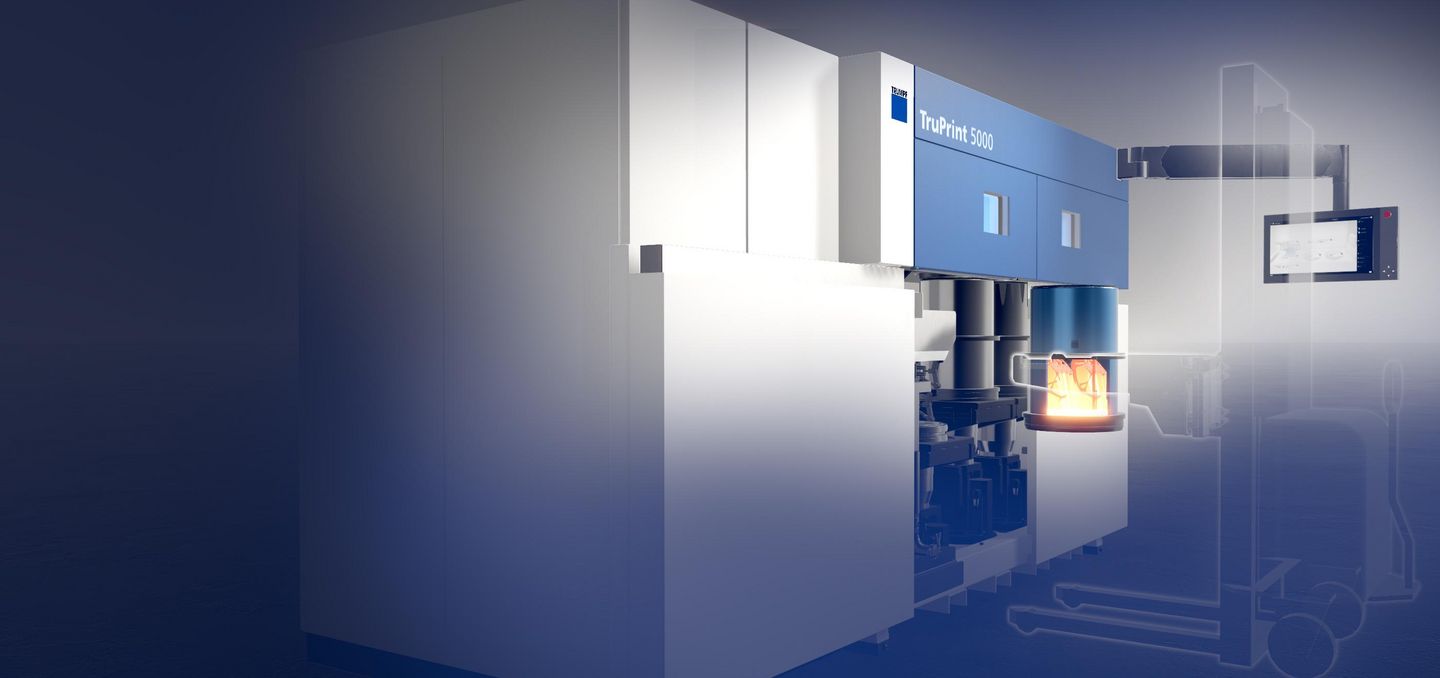

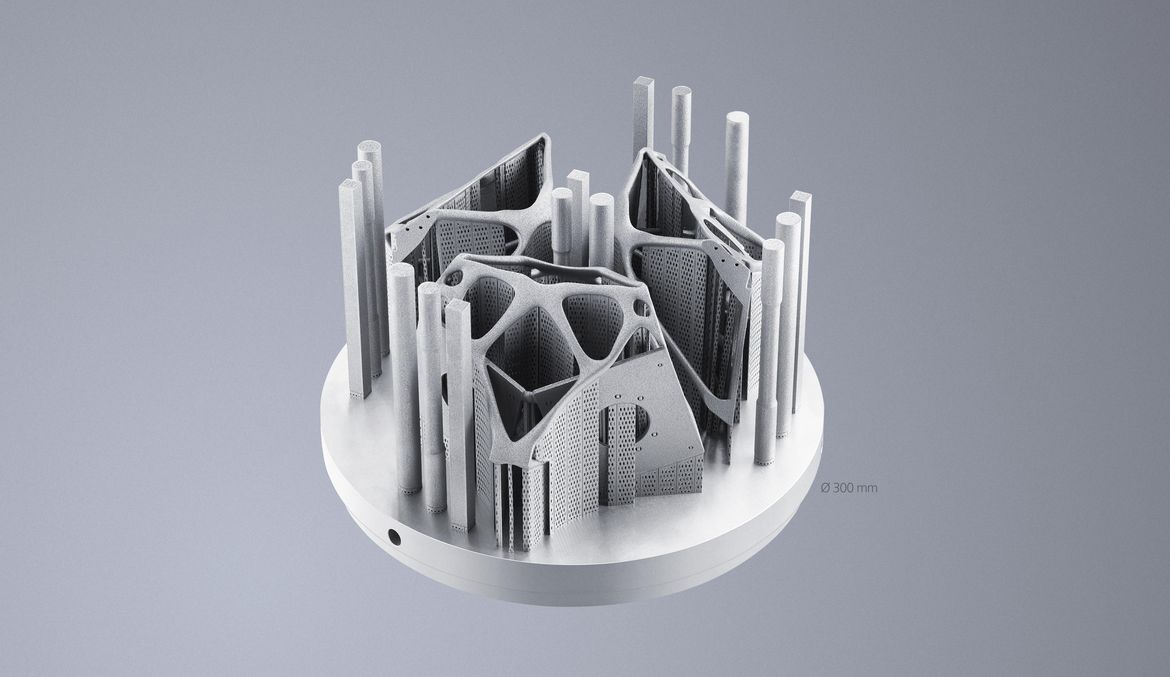

El sistema de impresión 3D TruPrint 5000, de alta productividad y parcialmente automatizado, le prepara para la producción en serie industrial. Con características tales como el precalentamiento a 500°C opcional y el equipamiento multiláser Fullfield con tres láseres de 500 vatios, los láseres de fibra óptica de TRUMPF están inmejorablemente armados para llevar a cabo aplicaciones industriales con los máximos requerimientos. La máquina fabrica componentes de alta calidad de diferentes materiales metálicos con rapidez y fiabilidad y satisface los elevados requerimientos de calidad de la construcción de útiles y moldes, también mediante impresión 3D en piezas brutas de preforma, tanto para la industria aeroespacial como para la tecnología médica. Opcionalmente, toda la cadena de procesos se puede realizar en una atmósfera de gas protector: tamizar, imprimir, refrigerar y desempolvar. Combinada con la gestión externa de piezas y polvo y las soluciones de monitorización de TRUMPF, está predestinada para la producción en serie aditiva en la industria.

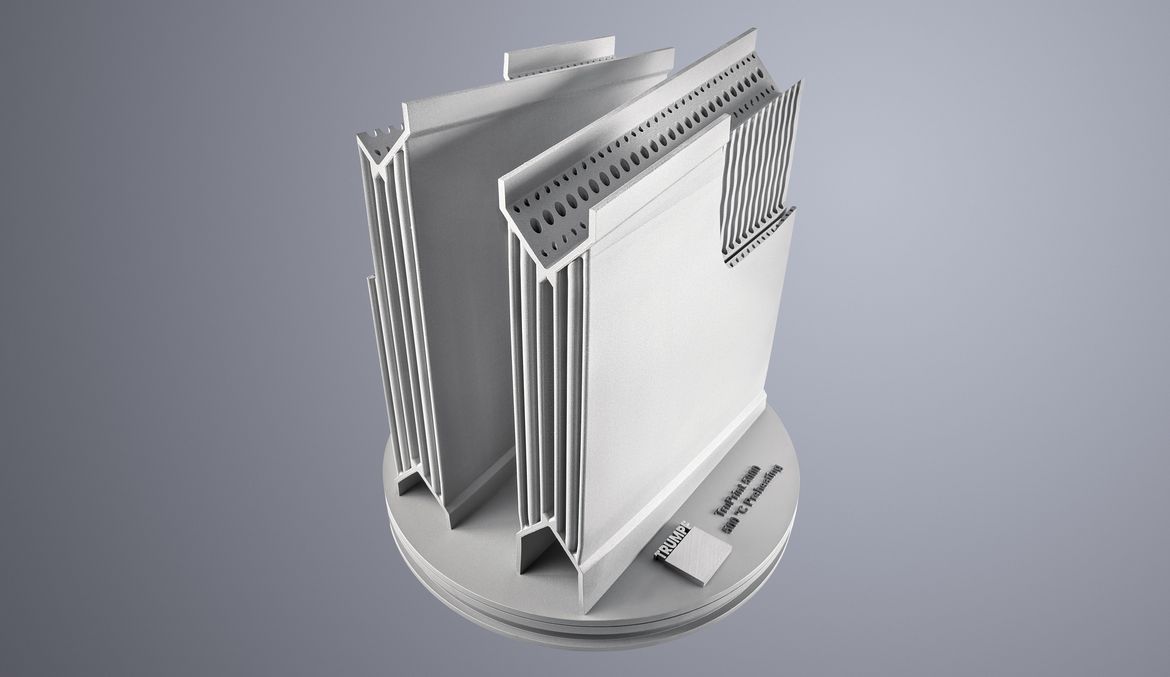

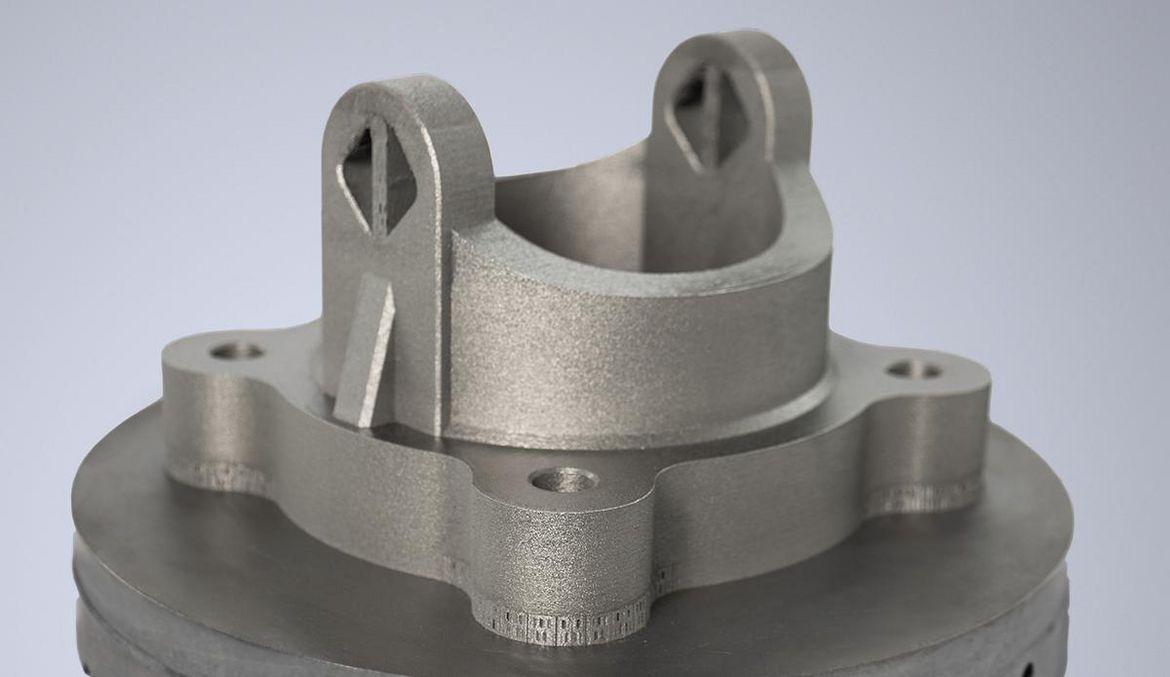

Gracias a la opción de preforma, la TruPrint 5000 admite la producción de componentes híbridos. Las estructuras de componentes que se fabricarán de forma aditiva se colocan sobre una pieza bruta. La innovadora opción se ha concebida, en particular, para una manipulación sencilla en la fabricación de moldes y útiles.

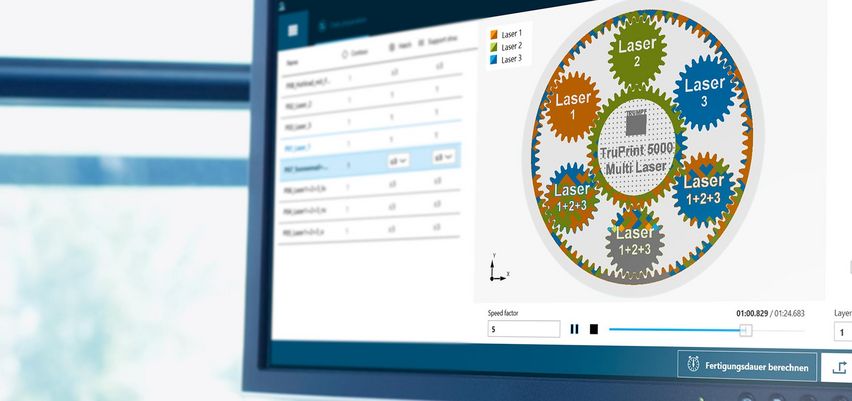

Gracias a las estrategias de escaneado altamente dinámicas con SCANahead, tres multiláser Fullfield de 500 W emiten su luz al mismo tiempo por todo el volumen constructivo, garantizando así una calidad de la superficie sin costuras. Asimismo, el posicionamiento de las fuentes del rayo se corrigen de forma automática y cuando sea necesario.

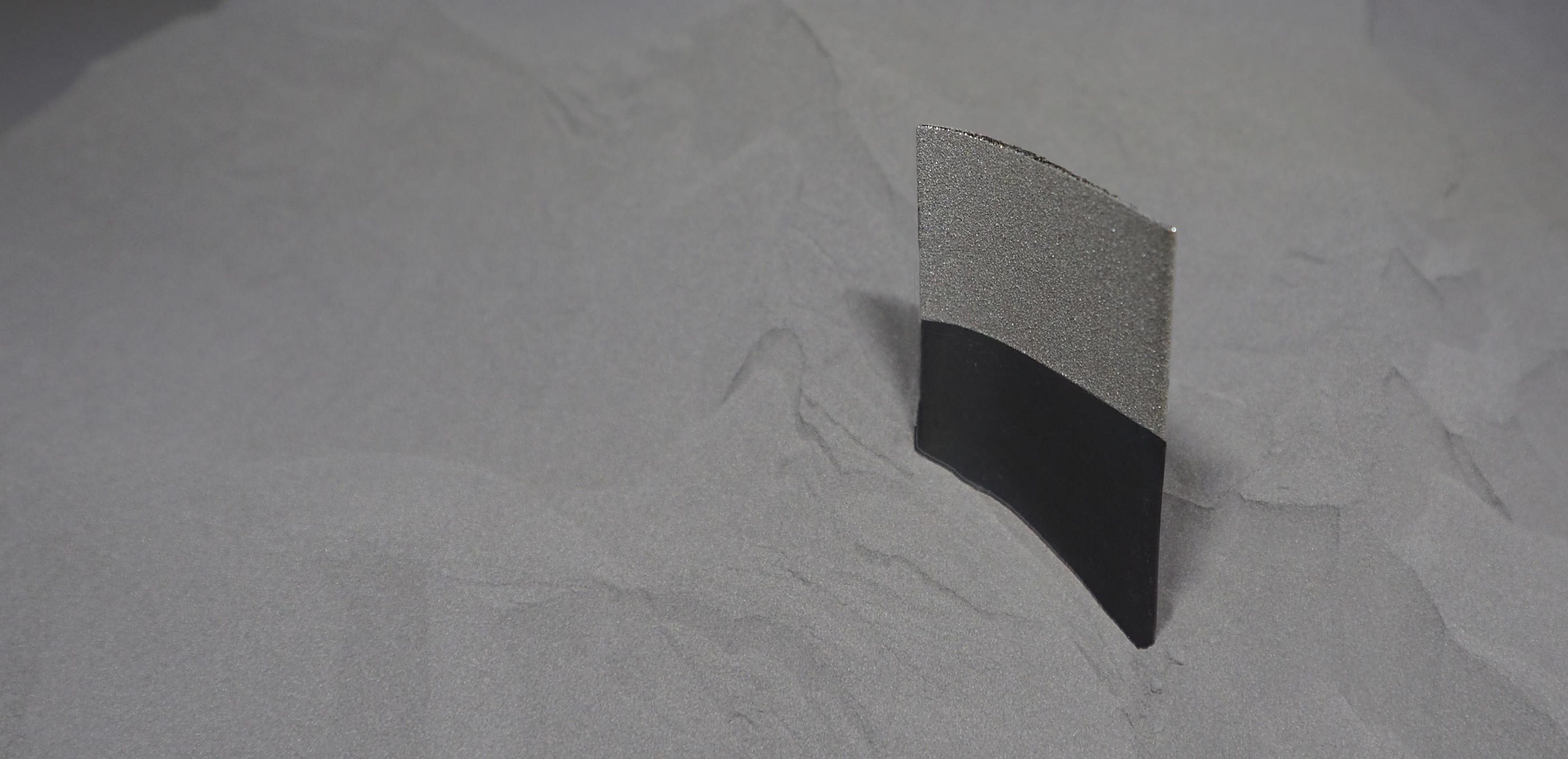

El precalentamiento opcional de la placa de sustrato hasta 500 °C garantiza una alta calidad de los componentes y un proceso de construcción robusto. Todos los pasos del proceso se pueden realizar bajo gas protector.

El inicio automático del proceso permite un rápido equipamiento y ofrece una alta fiabilidad en los procesos.

Gracias a la opción de preforma, se admite la producción de componentes híbridos. Mediante el uso de piezas brutas de preforma, podrá ahorrarse costes y tiempo y se beneficiará, al mismo tiempo, de las ventajas de la fabricación aditiva.

La TruPrint 5000 permite trabajar durante el tiempo de producción: el proceso de preparación se optimiza, la productividad aumenta y se evita el contacto con el polvo.

Tenga siempre a la vista el recubrimiento de polvo, el baño de fusión, el estado y la productividad de la máquina, y el control total sobre la calidad de los componentes capa por capa.

Dependiendo del país, es posible que existan diferencias con respecto a esta gama de productos y a estos datos. Nos reservamos el derecho a realizar modificaciones en la técnica, equipamiento, precio y oferta de accesorios. Póngase en comunicación con su persona de contacto en su zona para saber si el producto está disponible en su país.

- Índice real de composición formado por la exposición y el recubrimiento. Depende de la configuración de la instalación, los parámetros de procedimiento, el material y el grado de llenado.