Paula se acurruca junto a su madre y escucha absorta un cuento antes de dormir. Le encantan los libros, especialmente, si alguien se los lee. El hecho de que esta niña de cinco años pueda oír palabras y música era algo impensable al poco tiempo de nacer. Porque Paula nació sorda. No oía las voces de sus padres y hermanos, ni los ruidos del entorno. Al igual que Paula, uno de cada 1000 niños en Alemania nace con sordera. Sus familias tienen que decidir entonces: implantes auditivos o lenguaje de signos. Los padres de Paula querían que su hija tuviera, en la medida de lo posible, una vida sin barreras y se decidieron por un implante coclear. Se trata de un aparato auditivo que se implanta en la cóclea.

Un sistema complejo

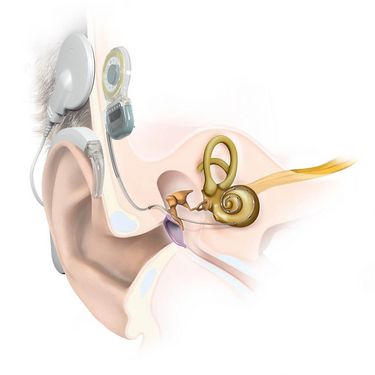

Estos sistemas de audición constan de un procesador de audio con micrófono y un implante. Los pacientes llevan el procesador detrás de la oreja. Este registra los ruidos del entorno y ajusta el tono y el volumen, reduce los ruidos de fondo molestos y amplifica los sonidos más leves. El implante se inserta bajo la piel mediante cirugía y asume la función de los cilios del oído, estimula eléctricamente el nervio auditivo posibilitando así la audición.

Desmontando las barreras de la audición

La empresa austriaca MED-EL con sede en Innsbruck se ha especializado en el desarrollo y la fabricación de implantes cocleares. Entre su gama de productos se incluyen sistemas de audición implantables y no implantables. Esta empresa familiar da trabajo a 2500 personas y entre sus clientes encontramos clínicas, médicos y también audiólogos que acompañan a sus pacientes tras la intervención.

Dietmar Köll, responsable de la producción en MED-EL, comenta: "No poder ver te separa de las cosas, no poder oír te separa de las personas". Köll trabaja junto a su equipo para cambiar esta situación. "Con nuestros productos, queremos que las personas superen la pérdida de audición como barrera para la comunicación y la calidad de vida, y ayudarlas a disfrutar todavía más de su vida. Es una bella misión".

Cada oído es diferente

MED-EL apuesta por una amplia gama de productos porque hay tantos oídos o cócleas, como personas. Dietmar Köll explica: "Trabajamos de forma muy dinámica y tratamos de incorporar los comentarios de los clientes en nuestros productos. Por ello, ofrecemos una cartera muy amplia, estructurada de forma modular. Tenemos diferentes procesadores e implantes que confeccionamos en función de las necesidades individuales de cada paciente. De este modo, hallamos la solución óptima para las diferentes situaciones auditivas".

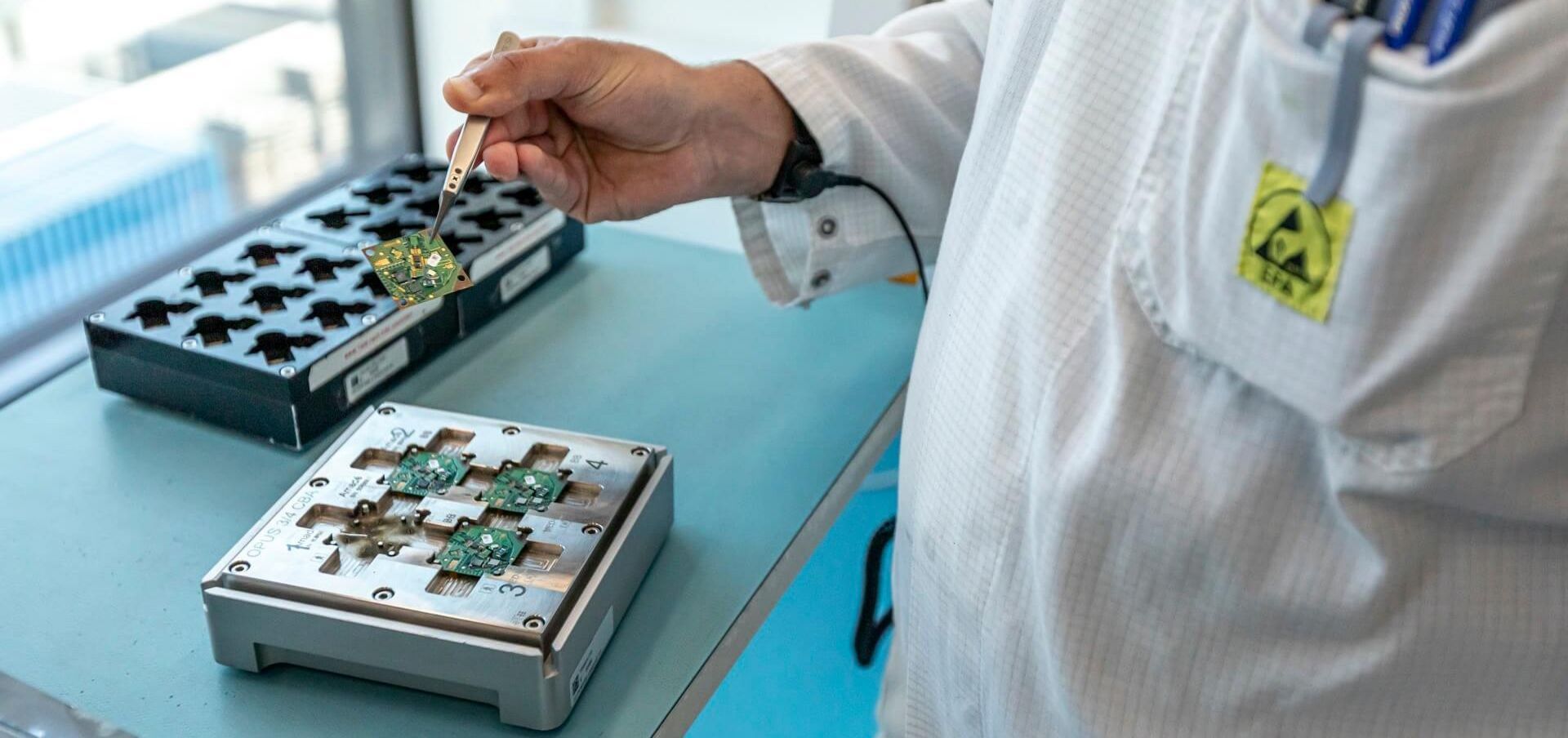

Marcados precisos en el mínimo espacio

Las series pequeñas con identificaciones individuales son, por tanto, algo habitual en la planta de producción de Innsbruck. Aquí, MED-EL monta los implantes cocleares y procesadores de audio y marca los minúsculos componentes de metal y plástico. En la actualidad, los expertos en audición de esta empresa tirolesa están inmersos en dos tendencias: para que su uso resulte más cómodo, los componentes son cada vez más pequeños, al tiempo que aumentan las exigencias en cuanto a la trazabilidad y documentación de los productos y procesos de producción. Esto significa que el equipo de producción tiene que aplicar cada vez más marcas en menos espacio, y además deben ser perfectamente legibles y resistentes. Razón por la cual, hace falta contar con tecnologías de fabricación fiables y rigurosas.

Con contrastes fuertes y resistentes

En MED-EL tres TruMark Station 5000 de TRUMPF se hacen cargo del trabajo. Equipadas con láseres TruMark Serie 3000 marcan componentes de titanio, platino-iridio y plástico. Christoph Fankhauser es el director adjunto de producción y comenta: "Principalmente aplicamos números de serie y códigos únicos de identificación de dispositivos, o UDI por sus siglas en inglés, a piezas de metal y plástico. Esta identificación de productos, universal y legible por máquina, es obligatoria para los dispositivos médicos en Europa. También etiquetamos las piezas con símbolos como flechas e instrucciones para facilitar su manipulación a los usuarios". Para MED-EL, es imprescindible contar con procesos uniformes, ya que muchas de las rotulaciones son visibles en el producto final. Por ello, es determinante un alto contraste que garantice una buen legibilidad. "Y por supuesto, estas marcas tienen que poder reproducirse. Es decir, el resultado debe ser siempre el mismo, incluso si hay variaciones en la calidad del material", recalca Fankhauser. "Para ello, es fundamental contar con una elevada estabilidad en el rendimiento. El láser TruMark cumple estos requisitos, incluso en los componentes más diminutos".

Con todos los sentidos

Naturalmente, Paula no tiene ni idea de todos estos esfuerzos de los expertos cocleares. Corretear por la casa con sus hermanos gritando y disfrutando, forma parte de su vida cotidiana tanto como ir a la guardería todos los días. Su implante coclear le permite escuchar la vida y disfrutarla con todos los sentidos.

Una solución coclear consta de dos piezas: un procesador de audio con micrófono que se lleva detrás de la oreja y capta los sonidos y ruidos, y el auténtico implante que se coloca bajo la piel. Una guía de electrodos conduce el implante hasta el oído interno. Este alambre de platino, largo y flexible, está provisto de electrodos y recubierto de silicona. Cuando el procesador de audio capta ruidos, estos se transmiten al implante en forma de señales eléctricas. El implante los transforma, a su vez, en impulsos eléctricos que la guía de electrodos transmite a la cóclea y que estimulan el nervio auditivo. Este transmite las percepciones auditivas al cerebro que, a su vez, las interpreta como sonidos y ruidos. También las personas con una discapacidad auditiva profunda o sordas de nacimiento pueden aprender a oír con este tipo de implantes. El impulso artificial que genera el implante, suena diferente a los ruidos y sonidos naturales. Como un nuevo idioma, el cerebro tiene primero que aprender a comprenderlo. En este caso, un aprendizaje regular del lenguaje ayuda a conseguirlo.

© MED-EL