Nuevos procesos

1960

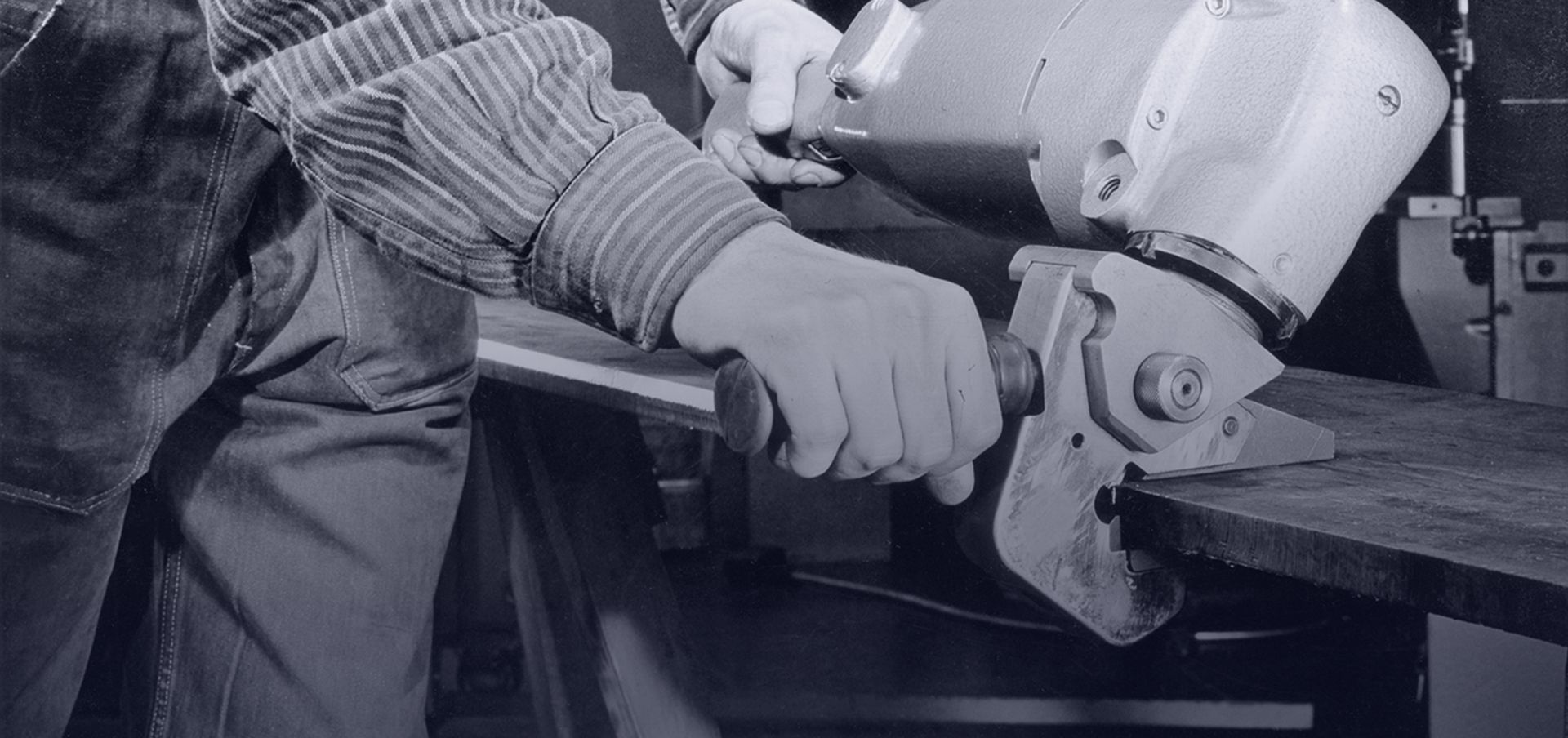

TRUMPF es distinguida como "Rey del mascado" por una revista especializada, como reconocimiento a sus actividades y éxitos en este campo. Inicialmente, el mascado era un método poco utilizado para el mecanizado de chapa. TRUMPF identificó las ventajas de este procedimiento de corte para el mecanizado de chapa y lo aplicó en sus máquinas estacionarias y en las herramientas eléctricas y neumáticas.

1961

La empresa cuenta con 325 empleados y alcanza una facturación de 11 millones de marcos alemanes. A su regreso de una estancia en Estados Unidos, Berthold Leibinger se convierte en director del departamento de diseño, que en aquel momento tiene siete empleados y se aloja en un barracón en las instalaciones de la empresa en Weilimdorf.

1962

En los años sesenta, un “Centro de demostraciones móvil” permite mostrar in situ a los clientes las cizallas contorneadoras.

1963

En Zug, Suiza, se crea en 1963 la primera filial en el extranjero. En 1969, le sigue la filial de Farmington, Estados Unidos. Es el comienzo de una completa extensión internacional de la empresa en todos los mercados industriales importantes. El objetivo es conseguir la mayor cercanía posible con el cliente. Por ello, TRUMPF se instala muy pronto con gran fuerza en Europa, América y Asia, en ocasiones también con plantas de producción. En 1982, por ejemplo, se instala en Grüsch, en el cantón suizo de los Grisones, una planta a la que se traslada toda la producción de herramientas eléctricas. Actualmente, allí se fabrican también máquinas láser 2D y láseres de marcado.

Se construye la primera achaflanadora de TRUMPF, la TKF 100. La TKF es un útil de aire comprimido portátil, que gracias a su manejabilidad puede utilizarse tanto para piezas pequeñas como para piezas de trabajo voluminosas y pesadas. Gracias a la TKF, por primera vez resulta posible achaflanar sin esfuerzo chapas antes de la soldadura. Su gran éxito posibilitó elevadas inversiones en desarrollo.

1964

La empresa HAAS y el Instituto Battelle de Fráncfort estudian aplicaciones para el láser en la fabricación de muelles de reloj. Gracias a la aplicación sin contacto de energía de soldadura mediante el láser se obtiene una mayor calidad de los componentes y, por consiguiente, una mayor precisión de los mecanismos de relojería. Más tarde (1992), TRUMPF se convierte en socio accionista de HAAS-LASER.