El diseño del soporte CHU se ha ideado para la producción por fresado y requiere la sustracción a partir de un bloque sólido de material Al7075. Este método de fabricación convencional resulta en una eliminación de material de aproximadamente el 90 % y limita significativamente el diseño del componente.

Fabricación aditiva de un soporte de cabezal de cámara (CHU)

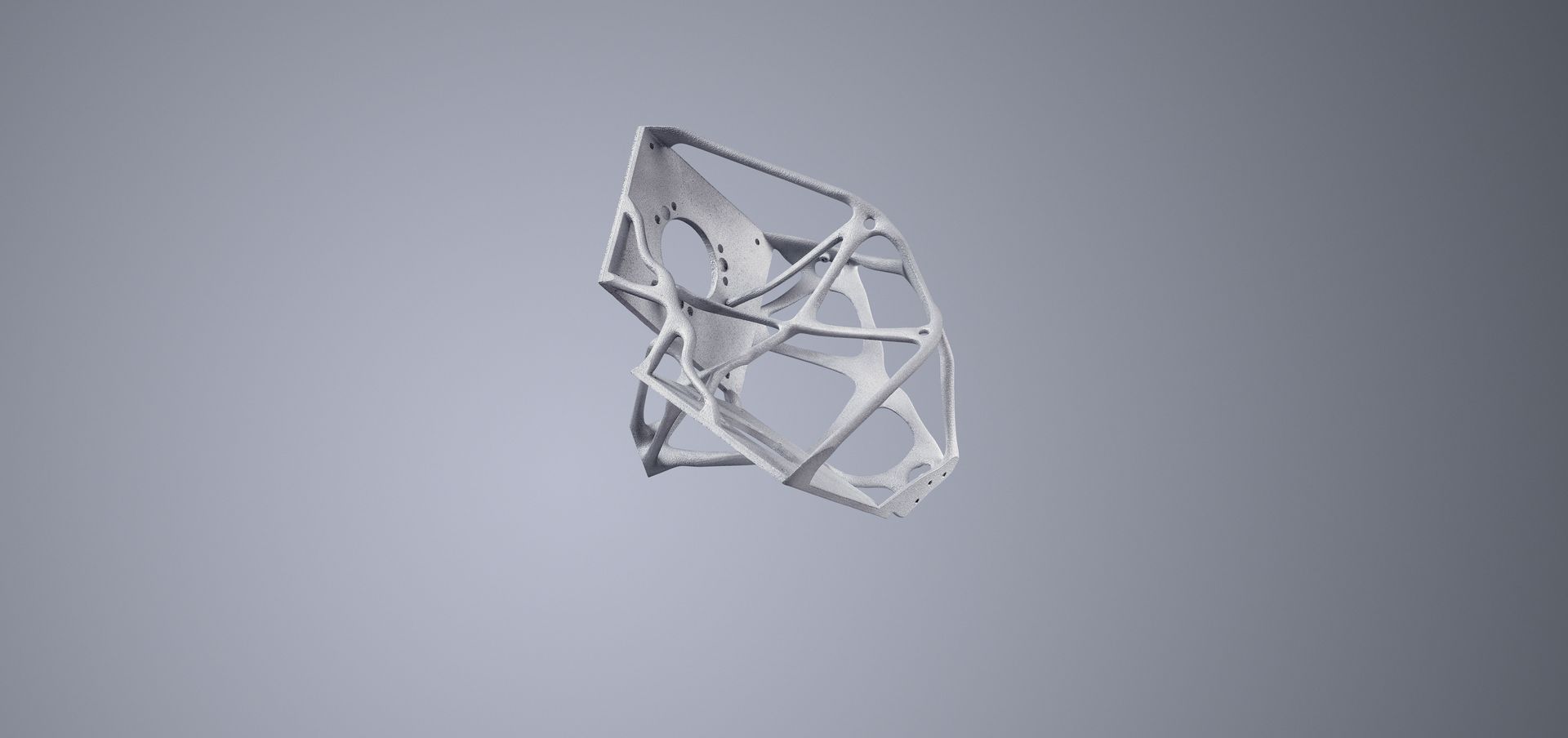

Camera Head Unit Bracket (soporte de cabezal de cámara) I AlSi10Mg I TruPrint 3000

Un sensor estelar de satélites consiste en una combinación de dos cámaras ópticas ("cámaras estelares") que están orientadas en un ángulo de aproximadamente 15 grados entre sí. La unidad del cabezal de cámara (CHU) está protegida contra influencias termomecánicas por el llamado soporte CHU, que se fresa convencionalmente a partir de un bloque de aluminio. En comparación, la fabricación aditiva ofrece una serie de ventajas, especialmente en términos de libertad de diseño y textura. El sensor estelar forma parte del Satellite Flying Laptop, desarrollado por el Instituto de sistemas espaciales de la Universidad de Stuttgart en 2014 y enviado al espacio para calcular de forma fiable la posición y orientación de los satélites en el espacio.

El peso se reduce en aprox. un 30 % gracias a la optimización topológica del componente. Las estructuras más complejas del componente pueden fabricarse utilizando Laser Metal Fusion.

A pesar de su menor peso y la menor solidez de la aleación de aluminio, el componente impreso se caracteriza por una rigidez aproximadamente un 43 % mayor.

Si el soporte se fabrica con un sistema TruPrint, su volumen total se reduce alrededor de un cuarto.

Gracias a su diseño conforme a la carga, el soporte fabricado por Laser Metal Fusion tiene picos de tensión un 48 % más bajos que el fabricado convencionalmente.

Con nuestra solución de software, puede confiar en una alta calidad constante de los productos y la documentación.

En comparación con la fabricación mecánica, los costes de producción de los soportes producidor por fabricación aditiva se reducen hasta en un 70 %. Al mismo tiempo, su menor peso puede ahorrar costes considerables al lanzar un cohete.

¿Cómo se fabrica convencionalmente el soporte del cabezal de cámara (CHU)?

Sensor estelar fabricado convencionalmente

Soporte CHU fabricado convencionalmente

¿Cómo se genera el soporte CHU por Laser Metal Fusion?

Por lo general, los desarrollos de la industria aeroespacial requieren componentes cada vez más rentables, complejos y potentes. La fabricación aditiva del soporte CHU de un sensor estelar trae consigo muchas ventajas, especialmente en este contexto. Así, logra una gran libertad de forma con respecto a la complejidad del diseño. Esto es especialmente útil en caso de desviaciones de geometrías estándar como estructuras biónicas. El diseño del soporte CHU se ha rediseñado completamente para la fabricación aditiva y se ha optimizado topológicamente. Tres componentes del soporte CHU se imprimieron simultáneamente en la placa de sustrato con una instalación TruPrint 3000. La producción de un componente con la TruPrint 3000 dura aproximadamente 6 horas. Si se imprime en una TruPrint 5000, el tiempo de construcción se reduce a aproximadamente 2,5 horas. Al final de esta página encontrará más información y datos sobre el componente. La placa de construcción también contenía muestras para el aseguramiento de la calidad. El pulido electroquímico y el tratamiento térmico con respecto al análisis estático y modal ya no fueron necesarios, puesto que el cambio de material vino acompañado de una optimización con propiedades mecánicas del material.

¡Consiga su asesoramiento!

¿También tiene un componente que le gustaría producir con fabricación aditiva? ¿Desea saber qué potencial de ahorro o qué ventajas puede obtener gracias a la fabricación aditiva? Póngase en contacto con nosotros y obtenga una cita de asesoramiento particular con nuestros expertos.

Datos sobre el componente&

- Dimensiones del componente: 112 mm x 160 mm x 128 mm

- Tiempo de construcción (por componente/placa de sustrato): aprox. 6 h (TruPrint 3000), 2,5 h (TruPrint 5000)

- Tiempo de construcción total (todos los componentes/placas de sustrato): 18 h (TruPrint 3000), 7,5 h (TruPrint 5000)

- Grosor de capa: 60 µm

- Número de capas: 2155

- Ritmo de construcción: 9626 cm³/h

- Peso: 150 746 g

- Volumen: 57 757 cm³

- Cliente: Instituto de sistemas espaciales de la Universidad de Stuttgart e Instituto de tecnología estructural y de diseño del Centro aeroespacial alemán (DLR)