Empleando los trucos adecuados podrá dotar a sus piezas de un diseño más rentable. La solución: reducir el número de piezas individuales y de pasos del proceso. La consola mostrada consta originalmente de tres piezas unidas por cuatro cordones de soldadura, además de una rosca cortada por separado. Conforme al nuevo diseño, se crea a partir de una sola pieza plegada, sin soldadura. Mediante un plegado adicional puede incluso reducir el espesor de la chapa y conformar la rosca directamente en la punzonadora.

Optimización de piezas

¿Qué potencial permanece latente en sus piezas? Descúbralo: en nuestros talleres y seminarios sobre diseño de piezas. No en vano, con independencia de si desea fabricar sus piezas de manera más rentable, fabricar nuevas piezas o iniciarse en otra tecnología: con los pertinentes conocimientos técnicos podrá asegurar el éxito de sus piezas y ahorrar dinero. Al fin y al cabo, el diseño rentable de las piezas constituye la clave para una fabricación eficiente, ya que reduce el número de pasos del proceso necesarios y el trabajo de repaso, y allana su camino hacia la fabricación en red.

Ahorre material, pasos del proceso y costes gracias al diseño orientado a la función de sus componentes.

Actividades de optimización de piezas en más de 700 piezas modelo y sus propios componentes para un diseño económico de la pieza.

Aprenda las reglas de diseño para dar con ideas creativas y nuevas soluciones y entrenen la visión de la viabilidad y la economía.

Experimente las posibilidades de aplicación, diseño y fabricación de chapas y tubos en más de 1000 cursos de formación.

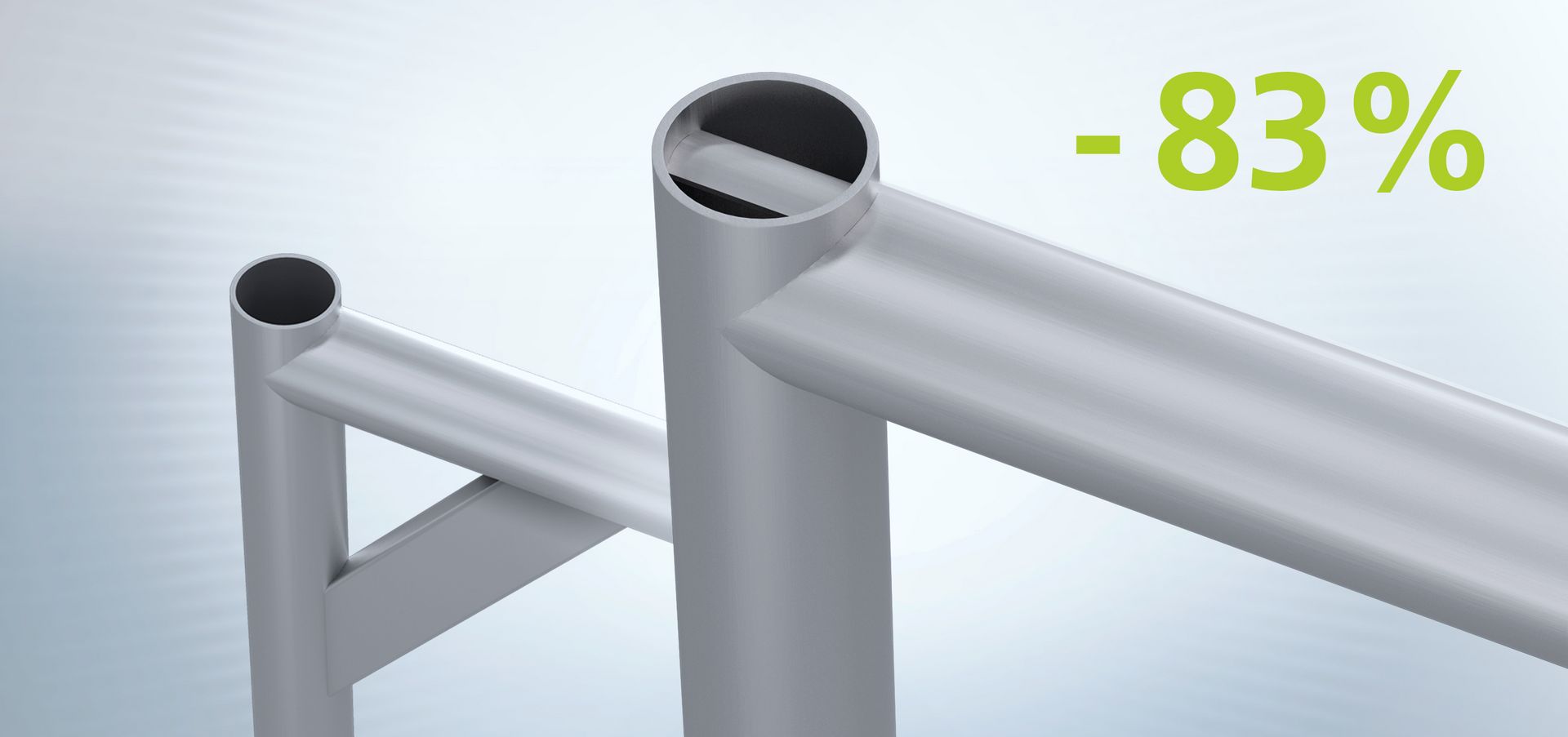

Diseño de piezas de chapa

Más ligeras, más económicas o más funcionales: ¿cómo le gustaría que fueran sus piezas? Un diseño inteligente de las piezas de chapa le permitirá sacar el máximo partido a su máquina de corte por láser, de punzonado o de plegado, así como ahorrar material, costes y esfuerzo.

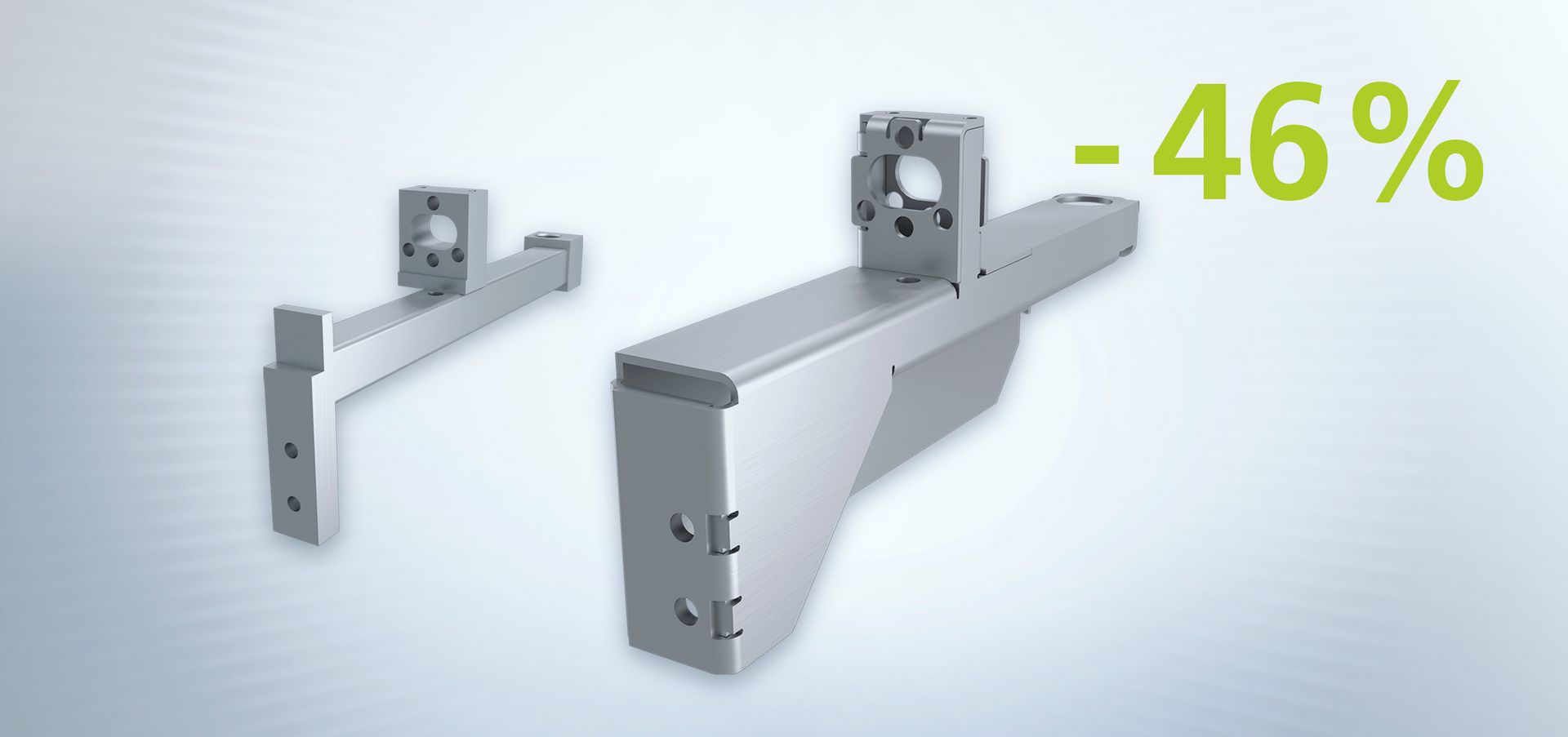

Ejemplo: tope de eje optimizado

En la fabricación convencional, el tope de eje es el resultado de una construcción soldada con producto semiacabado y piezas fresadas. Los numerosos pasos de trabajo consumen tiempo y elevan los costes. Con el nuevo diseño consistente en dos piezas de chapa, reducirá el número de piezas, los procesos de unión y el consumo de material.

1. Aserrado

... de todos los componentes a medida.

2. Fresado

… de las superficies de contacto, los agujeros oblongos y los pliegues en escalón.

3. Taladrado

… de todos los agujeros en los componentes.

4. Soldadura

… de los cuatro componentes.

5. Corte por láser

… otorga a las chapas cualquier geometría deseada y realiza perforaciones.

6. Roscado

... para una resistencia superior a la de las roscas cortadas.

7. Plegado

… sustituye a la soldadura y reduce el número de sus piezas.

8. Reducción de los costes de fabricación en un 46 %

… mediante el nuevo diseño