Todos los componentes de la gestión industrial de piezas y polvo pueden combinarse de forma modular. Dependiendo del escenario de producción industrial, podrá crear así la combinación perfecta de máquina y componentes para una manipulación segura del polvo y las piezas; opcionalmente, también bajo gas protector. Estaremos encantados de asesorarle para encontrar una combinación óptima de máquinas TruPrint y de las variantes de producto individuales de la gestión industrial de piezas y polvo.

Componentes TruPrint para manipulación de polvo y piezas

La manipulación óptima del polvo y de los componentes es un factor clave para la producción en serie aditiva a escala industrial. Con la gestión industrial de piezas y polvo de TRUMPF aumentará la productividad y rentabilidad de su producción, ya que con ella es posible realizar la preparación y el desempaquetado de una o varias máquinas TruPrint durante el tiempo de producción.

Gracias a las interfaces estándares y a la estructura modular, disfrutará de una flexibilidad máxima. Además de la estación de desempaquetado y desempolvado, la estación de tamizado y la de preparación de polvo, así como los silos de polvo, son componentes centrales.

Son aptos para varias máquinas al mismo tiempo y también pueden utilizarse para las máquinas de la serie TruPrint, así como completar toda su línea de producción industrial. De este modo, es posible gestionar en paralelo fácilmente los procesos de polvo, construcción y piezas.

Gracias al equipamiento y al desempaquetado durante el tiempo de producción, trabajará de manera más productiva y rentable.

Mediante un circuito de polvo cerrado, siempre trabajará en un entorno de producción limpio y seguro

Aproveche el elevado grado de automatización y los altos rendimientos: incluso con grandes volúmenes de polvo.

Gracias a la estructura modular y las interfaces estándar, disfrutará de la máxima flexibilidad en su producción.

La manipulación inerte del polvo cumple con los requisitos de calidad más estrictos y con las obligaciones de verificación.

|

Estación de desempaquetado

Comparar producto

|

Estación de tamices

Comparar producto

|

Silo de polvo

Comparar producto

|

Estación de preparación de polvo

Comparar producto

|

|

|---|---|---|---|---|

| Resumen abreviado | ||||

| Prestaciones |

Estación de desempaquetado para un desempaquetado externo seguro de los componentes en una cabina de manipulación con guantes mediante la aspiración del polvo |

Tamizadora vibratoria con limpieza por ultrasonidos incl. transportador de vacío, báscula y armario eléctrico para el llenado de los cilindros de reserva de polvo |

Recipiente de almacenamiento y transporte estandarizado |

Estación de preparación de polvo para introducir y tamizar el polvo |

| Contenido |

Cabina de manipulación con guantes |

Tamizadora |

Silo de polvo incl. codo de tubo con alimentación de aire |

Tamizadora |

| Compatibilidad |

TruPrint 3000 |

TruPrint 2000 |

TruPrint 3000 |

TruPrint 2000 |

| Accionamiento | Carrera eléctrica; rotación manual | - | - | - |

| Datos de potencia | ||||

| Capacidad de tamizado | - | hasta aprox. 100 l/h; aprox. 400 kg/h 2 | - | hasta aprox. 15 l/h; ~ 50 kg/h 2 |

| Tamiz | - | Superficie de tamizado de 2800 cm2; 63 μm de abertura de malla 3 | - | Superficie de tamizado de 600 cm2; 63 μm de abertura de malla 3 |

| Capacidad de transporte | hasta aprox. 100 l/h 1 | hasta aprox. 100 l/h 1 | hasta aprox. 100 l/h 1 | - |

| Volumen del depósito de polvo | - | - | Tamaño de silo: 30 / 80 / 130 / 180 l | - |

| Conexión y consumo | ||||

| Conexión eléctrica (tensión) | 325 - 525 V | 208 - 550 / 230 - 400 V | - | 100 - 230 V |

| Conexión eléctrica (intensidad de corriente) | 16 A | 16 A | - | 7,5 / 3,5 A |

| Conexión eléctrica (frecuencia de la red) | 50 Hz / 60 Hz | 50 Hz / 60 Hz | - | 50 Hz / 60 Hz |

| Aire comprimido | 7 bar | 6 bar | 6 bar | - |

| Gas protector | - | Argón, nitrógeno (opcional) | Argón, nitrógeno (opcional) | Argón, nitrógeno (opcional) |

| Forma constructiva | ||||

| Área de trabajo (ancho x alto x profundo) | 990 mm x 965 mm x 990 mm | - | - | - |

| Dimensiones (Ancho x Alto x Profundo) | 1100 mm x 2100 mm x 1000 mm | 2000 mm x 2300 mm x 1000 mm | 670 mm x 1600 mm x 600 mm | 1008 mm x 2090 mm x 755 mm |

| Peso | 750 kg | 500 kg | máx. 800 kg 4 | 400 kg |

|

Estación de desempaquetado

|

Estación de tamices

|

Silo de polvo

|

Estación de preparación de polvo

|

|

|---|---|---|---|---|

| Resumen abreviado | ||||

| Prestaciones |

Estación de desempaquetado para un desempaquetado externo seguro de los componentes en una cabina de manipulación con guantes mediante la aspiración del polvo |

Tamizadora vibratoria con limpieza por ultrasonidos incl. transportador de vacío, báscula y armario eléctrico para el llenado de los cilindros de reserva de polvo |

Recipiente de almacenamiento y transporte estandarizado |

Estación de preparación de polvo para introducir y tamizar el polvo |

| Contenido |

Cabina de manipulación con guantes |

Tamizadora |

Silo de polvo incl. codo de tubo con alimentación de aire |

Tamizadora |

| Compatibilidad |

TruPrint 3000 |

TruPrint 2000 |

TruPrint 3000 |

TruPrint 2000 |

| Accionamiento | Carrera eléctrica; rotación manual | - | - | - |

| Datos de potencia | ||||

| Capacidad de tamizado | - | hasta aprox. 100 l/h; aprox. 400 kg/h 2 | - | hasta aprox. 15 l/h; ~ 50 kg/h 2 |

| Tamiz | - | Superficie de tamizado de 2800 cm2; 63 μm de abertura de malla 3 | - | Superficie de tamizado de 600 cm2; 63 μm de abertura de malla 3 |

| Capacidad de transporte | hasta aprox. 100 l/h 1 | hasta aprox. 100 l/h 1 | hasta aprox. 100 l/h 1 | - |

| Volumen del depósito de polvo | - | - | Tamaño de silo: 30 / 80 / 130 / 180 l | - |

| Conexión y consumo | ||||

| Conexión eléctrica (tensión) | 325 - 525 V | 208 - 550 / 230 - 400 V | - | 100 - 230 V |

| Conexión eléctrica (intensidad de corriente) | 16 A | 16 A | - | 7,5 / 3,5 A |

| Conexión eléctrica (frecuencia de la red) | 50 Hz / 60 Hz | 50 Hz / 60 Hz | - | 50 Hz / 60 Hz |

| Aire comprimido | 7 bar | 6 bar | 6 bar | - |

| Gas protector | - | Argón, nitrógeno (opcional) | Argón, nitrógeno (opcional) | Argón, nitrógeno (opcional) |

| Forma constructiva | ||||

| Área de trabajo (ancho x alto x profundo) | 990 mm x 965 mm x 990 mm | - | - | - |

| Dimensiones (Ancho x Alto x Profundo) | 1100 mm x 2100 mm x 1000 mm | 2000 mm x 2300 mm x 1000 mm | 670 mm x 1600 mm x 600 mm | 1008 mm x 2090 mm x 755 mm |

| Peso | 750 kg | 500 kg | máx. 800 kg 4 | 400 kg |

Los datos técnicos de todas las variantes de producto para descargar.

Gestión de polvo para TruPrint 2000: estación de preparación de polvo

El diseño de la máquina inerte de la TruPrint 2000 con estación de preparación de polvo permite una gestión muy sencilla de polvo y piezas bajo gas protector. Gracias al circuito cerrado, se evita eficazmente el contacto con el polvo y se garantiza un alto nivel de seguridad de trabajo. Además, el material no se degrada debido al mínimo contacto con el oxígeno. La estación de preparación de polvo se puede utilizar simultáneamente para varias máquinas de la serie TruPrint.

Gestión de polvo para TruPrint 2000 / 3000 / 5000: estación de manipulación de polvo

La estación compacta de manipulación de polvo para TruPrint 2000, 3000 y 5000 es la solución ideal para tamizar fácilmente polvo metálico en tan solo 1 m². Además de la máquina de tamizado, se incluye un transportador de vacío con un recipiente intermedio de 70 litros integrado, que proporciona la flexibilidad necesaria dentro de la cadena de proceso del polvo. Desde el depósito de polvo integrado se llenan dos cilindros de reserva (TruPrint 3000) según sea necesario, lo que aumenta aún más la eficiencia. La vibración y la estimulación ultrasónica garantizan un rendimiento de tamizado óptimo, mientras que la función de pesaje evita el sobrellenado. La estación permite operaciones de transporte de polvo y tamizado y puede recibir polvo de cualquier recipiente. El circuito de polvo cerrado mantiene limpio el entorno de fabricación. El manejo sencillo a través de un panel táctil y la integración flexible en líneas de producción existentes hacen de esta estación la solución ideal para la manipulación de polvo en un espacio mínimo. Opcionalmente puede funcionar bajo gas protector para cumplir con los más altos estándares de seguridad y calidad.

Tamizado y almacenamiento de polvo para la TruPrint 2000 / 3000 / 5000: estación de tamizado con transportador de vacío

La estación de tamizado permite un proceso de tamizado automático, altamente productivo, con limpieza por ultrasonidos para la elaboración industrial del polvo metálico. Gracias a su elevado grado de automatización, la estación puede funcionar sin intervención humana. Con su gran superficie de tamizado y la alimentación automática de polvo a través de transportadores por vacío, podrá alcanzar una elevada capacidad de tamizado, al mismo tiempo que mantiene una calidad de polvo constante. Además, el transportador por vacío integrado le permite tamizar desde cualquier recipiente y, mediante la función de pesaje, llenar los recipientes deseados según se requiera. También resulta posible aspirar o agregar grandes cantidades de polvo de manera segura y sencilla con el componente del transportador por vacío, que se puede instalar rápidamente en la estación de tamizado. Un filtro HEPA (high efficiency-particular airfilter) adicional le garantiza la máxima seguridad para los operarios y el entorno. Para los clientes con mayores exigencias con respecto a la gestión de polvos, está disponible opcionalmente el tamizado bajo gas protector (inerte), a elegir entre argón o nitrógeno por debajo del 1 %, 3 % o 5 % de oxígeno residual. Recibirá un juego de instalación que incluye un sensor de oxígeno, así como una extensión de la interfaz de usuario para regular y supervisar el flujo de gas protector durante el proceso de tamizado. Gracias a los periféricos modulares, también puede reequipar la opción posteriormente.

Desempolvado de componentes para la TruPrint 3000 / 5000: estación de desempolvado

Con ayuda de nuestra estación de desempolvado con eje hidráulico de elevación, eje manual pivotante y eje manual de rotación, puede desempolvar los componentes con seguridad fuera de la máquina. De este modo, no solo se beneficia de una gran disponibilidad de la máquina, sino también de un alto grado de limpieza de la tarea de construcción gracias al soporte de vibración, incluso en el caso de geometrías complejas de los componentes. La intervención del operario se reduce. Opcionalmente, también le ofrecemos el desempolvado bajo gas protector, incluida la regulación y supervisión de la trayectoria del gas protector.

Desempaquetado de componentes para la TruPrint 3000 / 5000: estación de desempaquetado

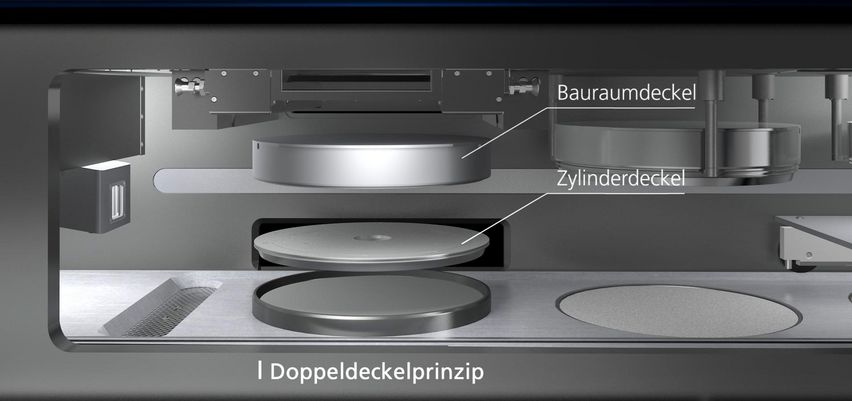

A través del componente de la estación de desempaquetado, es posible introducir de manera segura nuevo polvo metálico en el circuito de impresión 3D sin que entre en contacto con el operario. Además, los componentes sin contacto con el polvo se pueden separar del lecho de polvo fuera de la máquina, lo que mejora la disponibilidad de la máquina. El principio de cilindro intercambiable de las máquinas TruPrint (TruPrint 3000 y TruPrint 5000) permite que sea posible introducir de manera sencilla el cilindro de construcción en la estación de desempaquetado inmediatamente después del proceso LMF. Es posible limpiar de manera sencilla incluso componentes complejos mediante las toberas de aspiración adaptadas a sus necesidades que pueden activarse con unos guantes. De esta manera, se evita el contacto directo con el polvo. Además, la estación presenta siempre una accesibilidad óptima, gracias al cilindro de construcción giratorio y a un accionamiento de elevación eléctrico.

Almacenamiento temporal de polvo: silo de polvo

El silo de polvo le permite almacenar, transportar y llenar grandes cantidades de polvo de manera segura y eficiente en el recipiente estándar. Puede adaptar el volumen de manera individual y elegir entre tres tamaños diferentes (30, 80 y 130 litros). El silo de polvo se dimensiona de manera flexible dependiendo de las necesidades específicas de la aplicación. El recipiente base se puede agrandar fácilmente mediante abrazaderas de sujeción. Para la limpieza también se pueden desmontar rápidamente las abrazaderas de sujeción. Además, mediante una transpaleta estándar se puede transportar fácilmente el silo de polvo. El transportador por vacío también se puede fijar al silo de polvo para aspirar o agregar cantidades más grandes de polvo de modo sencillo y seguro. El almacenamiento de polvo bajo gas inerte también es una opción. Esta le permite controlar y comprobar el flujo de gas protector durante el almacenamiento. Hasta tres silos pueden ser monitorizados en paralelo mediante un protocolo de inspección. Debido a los periféricos modulares, también es posible reequipar la opción posteriormente.

Enfriamiento de los cilindros de construcción: estación de enfriamiento

Nuestra estación de refrigeración —que refrigera durante el tiempo de producción el cilindro de construcción tras una tarea de construcción de 500 °C— le proporciona muchas ventajas: reduce el tiempo de parada de sus máquinas y asegura una calidad del polvo constante, ya que la cadena de procesos inertes impide la oxidación del polvo de forma eficaz durante el proceso de refrigeración. El polvo puede volverse a utilizar fácilmente. La estación de refrigeración está disponible con la opción de calentamiento previo a 500 °C.

El polvo adecuado para su aplicación

Los componentes de la gestión industrial de piezas y polvo se integran en un circuito de polvo cerrado. De esta manera, haga funcionar en paralelo su manipulación de polvo, construcción y piezas y cree un entorno de producción limpio y seguro.

La oferta de TRUMPF abarca, por ejemplo, polvo de los ámbitos del acero inoxidable, el acero para útiles o el titanio. Adaptándose a su aplicación, TRUMPF le ofrece el polvo metálico adecuado y los parámetros correctos.

Dependiendo del país, es posible que existan diferencias con respecto a esta gama de productos y a estos datos. Nos reservamos el derecho a realizar modificaciones en la técnica, equipamiento, precio y oferta de accesorios. Póngase en comunicación con su persona de contacto en su zona para saber si el producto está disponible en su país.

Notas a pie de página-

en combinación con transportador de vacío

-

según el material

-

otra abertura de malla a petición (80 µm, 100 µm)

-

peso de llenado admisible; peso en vacío 35 kg