Por lo general, cuando alguien adquiere un vehículo eléctrico no dedica un solo pensamiento a cómo funciona la calefacción, simplemente la da por hecho. En el coche eléctrico la calefacción proporciona confort, además de unos parabrisas y lunas transparentes y sin escarcha. Por otro lado, mejora el grado de rendimiento de la batería, que prefiere determinadas temperaturas.

Los motores eléctricos no derrochan calor residual durante la conducción, como ocurre con los coches de combustión. Esto significa que el vehículo necesita en todo caso una calefacción adicional independiente con la correspondiente potencia. La calefacción utiliza la corriente de la batería para calentar un medio portador, como la clásica agua de refrigeración o el aceite de batería, proporcionando así un calor agradable. Al igual que ocurre con el resto de componentes: cuanto más compacta y ligera sea la calefacción, mejor. El fabricante alemán Webasto está a la vanguardia en este aspecto.

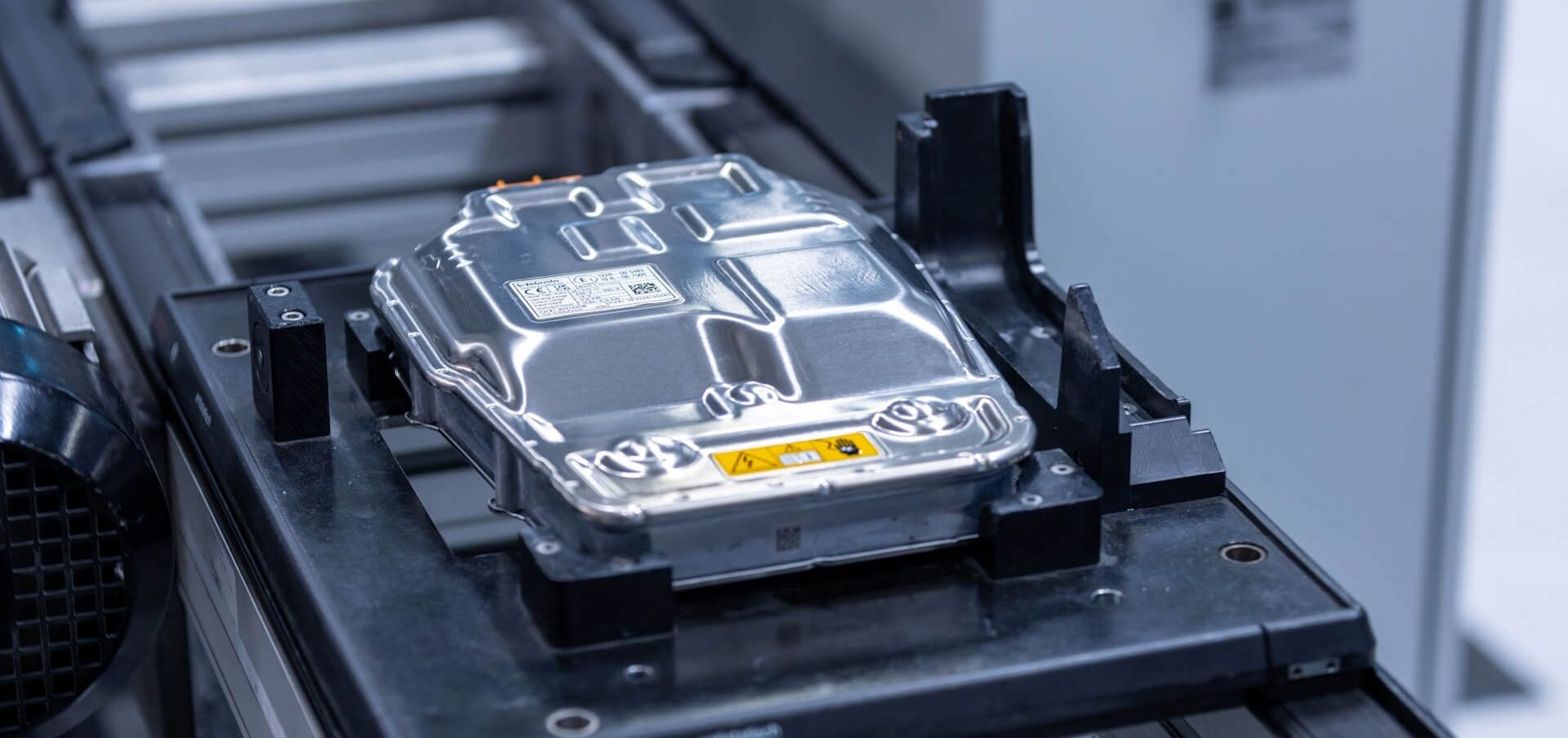

Y con su nueva calefacción de alto voltaje el líder del mercado en tecnología de calefacción para automóviles va un paso más allá. Su calefacción se adapta a diferentes tensiones de la red eléctrica de a bordo y gracias a una potencia regulable de forma progresiva, también contribuye a la estabilización de la red eléctrica de a bordo. Tres aplicaciones láser han hecho posible este innovador diseño de producto y sus extraordinarias características.

Láser 1: soldadura de aluminio a prueba de gas

Jörn Schmalenberg es responsable de la ingeniería de fabricación de los calefactores eléctricos en el lugar de emplazamiento de Neubrandenburg. Ahí se produce el 95 por ciento de los componentes calefactores de la gama de productos del proveedor de automoción: tanto para coches de combustión como para coches eléctricos. Millones de piezas que Webasto fabrica con láseres fiables de alta potencia y que después envía a todo el mundo. "El principio básico para las calefacciones de los vehículos eléctricos es un viejo conocido: el intercambiador de calor calienta un líquido que circula por los conductos de la calefacción. El agua de refrigeración y la alta tensión no son compatibles. Por esta razón es necesario que la carcasa de nuestra calefacción sea totalmente estanca y no deje salir ningún líquido".

Webasto utiliza una carcasa ligera de inyección a presión de aluminio. La clásica soldadura por haz de electrones en alto vacío resultaría demasiado lenta y demasiado cara para soldar este material de forma estanca. Por este motivo, la empresa prefiere recurrir a un láser de disco que funciona a presión atmosférica sin gas protector. Y de la forma lo más rápida y potente posible, ya que resulta fundamental conseguir un cordón de soldadura sin poros. Si un láser anda dando vueltas a baja potencia, pueden formarse poros y acumularse en el material base de fusión, lo que provoca fugas en la carcasa. "Apostamos un poco por el método del martillo de madera con la TruDisk de 16 kilovatios y no dejamos tiempo para que se puedan formar las burbujas".

Lo determinante en este caso es que el láser cree un keyhole lo más grande posible. "Una potencia láser elevada proporciona un keyhole estable. Seguimos el principio de que cuanto mas, mejor", comenta Schmalenberg. Actualmente Webasto está muy satisfecho con ello y ya está probando el valor añadido de la nueva óptica multifoco para esta aplicación, que divide el haz láser en cuatro puntos individuales. Estos conforman un rectángulo y están dispuestos de forma que sus radios de acción se solapan y se crea un keyhole realmente grande. La potencia láser se distribuye aquí de forma uniforme y sobre toda la superficie de acción. El keyhole se mantiene abierto de forma constante, no colapsa nada, no hay poros debidos al proceso.

Láser 2: soldar cobre con láser verde

Una vez que la carcasa se ha soldado a prueba de gas, Webasto suelda los elementos calefactores. Para que la electricidad fluya de forma correcta se necesita cobre. "Los elementos de unión, como el cobre utilizado, son altamente reflectantes, lo que dificulta enormemente la soldadura por láser". Al igual que sucede con las celdas de batería, el sistema de calefacción de Webasto no reacciona bien a cordones de soldadura demasiado profundos que pudieran dañar otras capas. "Por ello debemos poder regular de forma exacta la profundidad de soldadura del láser. Con el clásico láser de infrarrojos no conseguíamos nada", relata Schmalenberg.

La longitud de onda de los láseres TRUMPF presenta un mayor grado de absorción en el cobre. Con la frecuencia de pulsado correcta se pueden realizar profundidades de soldadura con una precisión de repetición extrema, sin residuos y completamente sin gas protector. La TruDisk Pulse 421 lo consigue con cuatro kilovatios con longitudes de pulso en el rango de los milisegundos. Schmalenberg añade: "Todavía no hemos encontrado ningún fallo en varios millones de componentes y todo discurre de una forma mucho más relajada. Cuando se trata de soldadura de cobre, no hacemos otra cosa: apostamos de forma consecuente por sistemas por pulsos verdes. Los infrarrojos están obsoletos".

Jörn Schmalenberg y su compañero, Knut Hoffmann, lo han conseguido junto con TRUMPF: fabrican la mejor calefacción para vehículos eléctricos.

Láser 3: ablación de capas de alta precisión

Una vez que Webasto está satisfecho con el trabajo realizado con el cobre, hay que dar forma a los elementos calefactores reales. Y aquí es donde entra en acción su tecnología de capa fina de desarrollo especial: Webasto no utiliza pistas conductoras, sino que coloca la estructura directamente sobre una capa de metal fina. De este modo, la calefacción se obtiene lo más plana posible. "Aquí se trata de aplicar la máxima precisión en el estructurado por láser del material para que el láser no trabaje a demasiada profundidad y penetre en las capas inferiores", aclara Schmalenberg, que apuesta para ello por láseres de pulsos ultracortos TruMicro. "En el estructurado por láser queremos conseguir una ablación limpia y cantos exactos. No debe producirse ninguna fusión de material para evitar fallos en los productos. Los láseres de pulsos ultracortos transforman el material directamente de estado sólido a gaseoso, posibilitando así el diseño de producto plano".

Si la calefacción es súper plana, puede montarse muy cerca de los componentes que transportan el agua de refrigeración. "Gracias a la cercanía, tenemos un tiempo de reacción extremadamente breve para calentar el agua. Como resultado de su estructura especial, también la potencia de calefacción se puede regular de forma prácticamente continua, tanto con 400 voltios como con 800 voltios. Algo que nadie había conseguido hasta ahora", afirma Schmalenberg orgulloso. Por otro lado, la calefacción funciona con puntas de tensión como un condensador pequeño, contribuyendo así a la estabilización de la red de a bordo del vehículo eléctrico.

Para una empresa como Webasto que fabrica en Alemania , es vital un alto grado de automatización con multitud de equipos láser. Tanto como un elevado grado de innovación, por ejemplo, mediante nuevas tecnologías láser. Esto convierte a Webasto en una empresa muy solicitada a nivel mundial. "Puede estar seguro de que casi ninguno de los vehículos eléctricos producidos a nivel global sale de la cinta sin los componentes electrotécnicos de primer nivel de fabricantes europeos como nosotros".

WEBASTO produce y distribuye desde hace décadas diferentes componentes para la industria de la automoción. Actualmente está presente en más de 50 lugares de emplazamiento en todo el mundo. En los segmentos de los sistemas de calefacción para vehículos de combustión e innovadores sistemas de cubiertas, el fabricante es líder del mercado con un 70 por ciento de la cuota del mercado en Europa. En su agenda figura desde el año 2012 el tema de la electromovilidad con calefacciones eléctricas, baterías y soluciones de carga. Para desarrollar constantemente nuevas ideas y llevarlas rápidamente al mercado, Webasto colabora con el Instituto de Enseñanza e Investigación de Tecnología de Soldadura y el Fraunhofer IGP de Rostock en proyectos financiados por el Estado.