Beim Bau von Elektroautos kommen heute fast ausschließlich Lithium-Ionen-Batterien auf Elektrolytbasis zum Einsatz. Alternative Zusammensetzungen wie Feststoffbatterien oder andere chemische Komponenten haben bislang noch nicht die notwendige industrielle Reife erreicht.

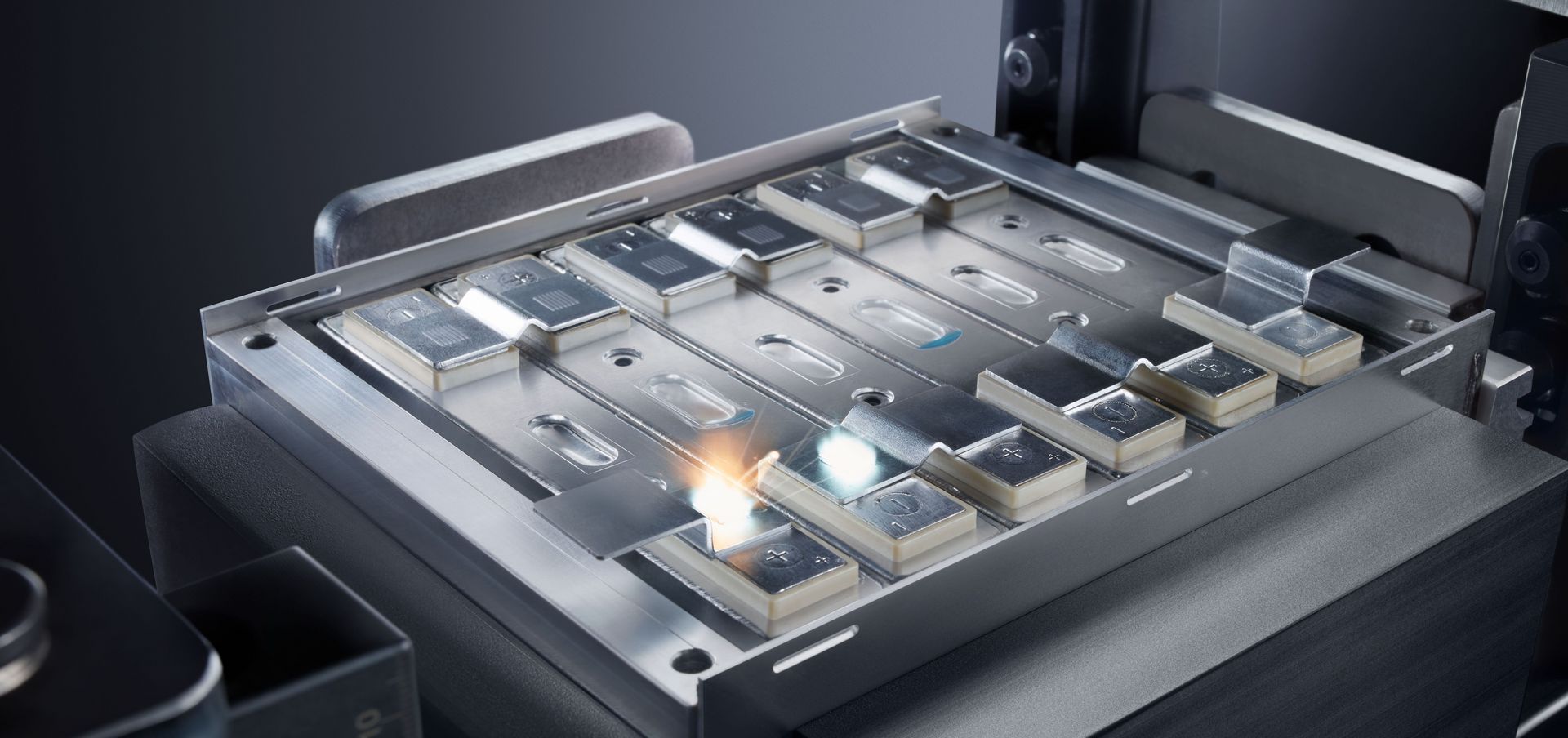

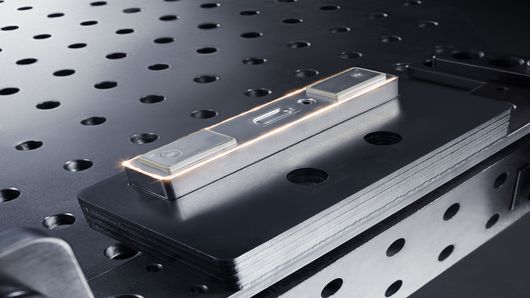

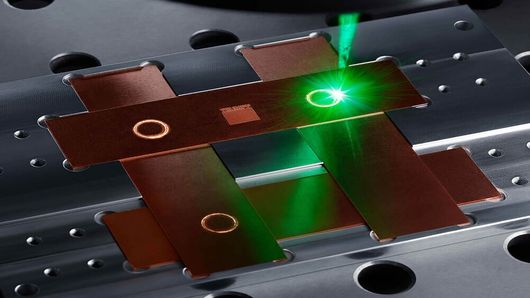

Die Produktion von Lithium-Ionen-Batterien ist ein sehr aufwändiger und sensibler Prozess, der sehr hohe Material- und Energiekosten mit sich bringt. Deshalb muss der Herstellungsprozess sehr effizient mit hohen Stückzahlen und geringstem Ausschuss erfolgen. Oberstes Ziel der Batteriebranche ist es, eine hohe gravimetrische Energiedichte (Wh/kg) und damit eine hohe Milage (Reichweite) zu erzielen, was sich direkt in der Reichweite von Elektroautos wiederspiegelt. Darüber hinaus gilt es Batteriezellen zu entwickeln und zu bauen, die den hohen Anforderungen der Automobilindustrie bezüglich Sicherheit, Performance und Lebensdauer entsprechen. Der Laser als Werkzeug bietet hier in punkto Prozesssicherheit, Präzision und Leistungsfähigkeit unübertroffene Vorteile.