In den vernetzten Fabriken der Zukunft sind Produktionshallen ohne 3D-Drucker ein Anachronismus

Die fertigende Industrie sehnt sich nach einer flexiblen On-Demand-Produktion von Metallteilen. Denn sie befindet sich im Übergang von der Massenproduktion von Massenteilen zur Massenproduktion von Einzelteilen. Konventionelle Fertigungsverfahren stoßen hierbei an wirtschaftliche und technologische Grenzen. TRUMPF hat in den vergangenen 15 Jahren zwei Laserverfahren zur Industriereife gebracht, mit denen sich ganze Bauteile praktisch aus dem Nichts „drucken“ lassen.

Die mit Metallstaub geladene Maschine wartet nur auf einen Produktionsbefehl. Der Laser in ihrem Inneren ist bereit, in Sekundenbruchteilen über die Arbeitsfläche zu tanzen und aus feinkörnigem Metallpulver massive Bauteile zu erschaffen. Egal welche Form oder Kontur, egal ob stecknadel-, faust- oder wasserkistengroß. Maschine und Laser warten nur auf den Befehl und fertigen, was auch immer von ihnen verlangt wird: Einspritzdüsen, Turbinenschaufeln, Zahnkronen, Werkzeuge oder medizinische Implantate. Das Faszinierende hierbei: Die Geometrie der Objekte ist maximal frei, eingeschränkt lediglich durch die Vorstellungskraft der Entwickler und Ingenieure.

Die Maschine ist ein 3D-Drucker für Metallbauteile. Wobei „3D-Drucker“ ein Popbegriff aus dem Volksmund ist. Fachleute sprechen von generativer Fertigung oder Additive Manufacturing. Selten wurde eine Technologie so sehr gehypt und als revolutionär gefeiert wie diese. Denn ihr Prinzip ist verlockend: 3D-Drucker bauen beliebige Objekte Schicht für Schicht auf – mit Daten, die direkt aus einem Konstruktionsprogramm kommen. Im industriellen Umfeld geschieht dies immer öfter aus metallischem Pulver und mit der Energie des Lasers.

Laser schmilzt Metallpulver aus der Düse und im Pulverbett

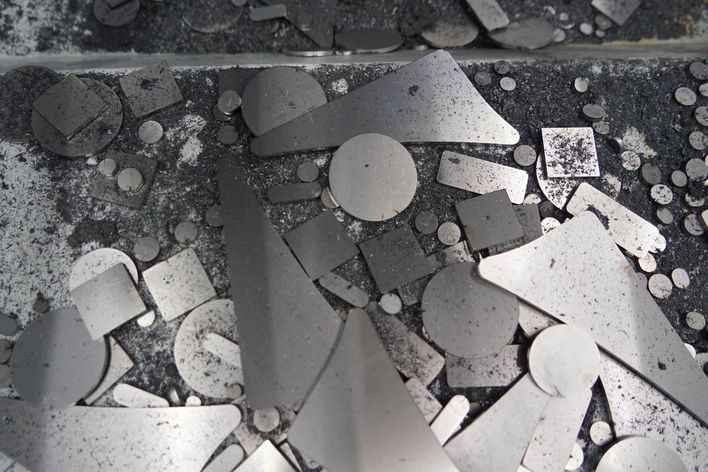

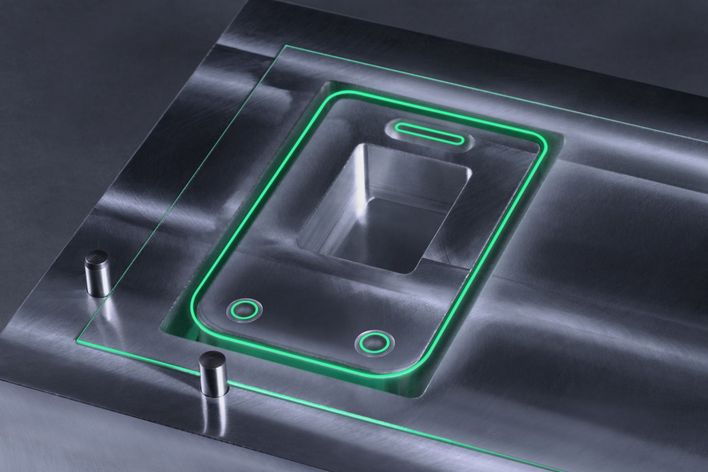

Die Methode funktioniert so: In einem Pulverbett schmilzt ein Laser metallisches Pulver zu Materialschichten um. Dieses Verfahren heißt Laser Metal Fusion. Es eignet sich insbesondere für geometrisch komplexe Teile mit Innenkanälen und Hohlräumen, die sich mit konventionellen Verfahren wie beispielsweise Drehen oder Schleifen in dieser Form gar nicht oder bei Weitem nicht so effektiv herstellen lassen. Dazu gehören zum Beispiel strömungsoptimierte Düsen oder feinstrukturierte Wirbelsäulenimplantate.

Doch längst nicht jedes Bauteil hat komplexe Formen. Oft ist es zudem günstig, Material an bestehende Bauteile anzubringen, etwa eine Anschraubfläche an ein Rohr. Häufiges Vorgehen bisher: Um die gewünschte Geometrie zu erhalten, stellt man ein Rohr mit einem größeren Durchmesser als benötigt her und spant alles außer der Verbindung rundherum ab – eine wahnwitzige Verschwendung. Das Laser Metal Deposition oder auch Laserauftragschweißen genannte Verfahren dreht das Ganze um: Man addiert das nötige Material, statt alles Unnötige wegzunehmen. Hierfür erzeugt der Laser ein Schmelzbad auf der Oberfläche des Rohrs und schmilzt das zeitgleich zugeführte Pulver entsprechend der gewünschten Form auf.

Laser Metal Fusion und Laser Metal Deposition – das sind also die beiden laserbasierten Verfahren, die Additive Manufacturing für den industriellen Einsatz immer interessanter, immer relevanter machen. Und die Industrie braucht solche flexiblen Verfahren dringend. Denn der Trend hin zu immer mehr Varianten und kleinen Losgrößen lässt Produktionsplaner aufstöhnen – die Kosten für Werkzeugherstellung und Rüstzeiten wachsen ins Absurde. Wirtschaftlichkeit? Lässt sich bei der Massenproduktion von Einzelteilen und Unikaten mit mechanischen Verfahren kaum realisieren. Außerdem: Leichtbau! Die Automobilhersteller etwa optimieren jeden Winkel ihrer Vehikel, um Gewicht einzusparen. Das Gleiche gilt für die Luftfahrt: Durch Laser Metal Fusion lassen sich Bauteile bionisch gestalten – das ermöglicht den ultimativen Leichtbau. Gewichtseinsparungen um mehr als die Hälfte sind durchaus möglich. Das Schöne dabei ist, dass die mechanischen Eigenschaften der Bauteile besser werden, wenn Konstrukteure sie 3D-gerecht denken und gestalten.

Pionierarbeit, ein Fehler und der Weg zurück in den Markt

Bereits Mitte der 1990er-Jahre beschäftigten sich TRUMPF und das Fraunhofer ILT gemeinsam mit dem Verfahren Laser Metal Fusion. Auf Basis dieser Zusammenarbeit entwickelte TRUMPF seine erste pulverbettbasierte Maschine, die TrumaForm. Die Maschine kam 2003 auf den Markt – vor der Zeit! Der Markt war noch stark von Forschungs-, Entwicklungs- und einigen Nischenanwendungen geprägt und noch nicht reif für den industriellen 3D-Druck. TRUMPF ließ drei Jahre nach Markteinführung seine Entwicklungen für das Pulverbettverfahren zwischenzeitlich ruhen.

Anders bei Laser Metal Deposition: TRUMPF arbeitet seit fast 15 Jahren ununterbrochen mit dieser Technologie, hat sie weiterentwickelt und im Markt etabliert. Lange Zeit nutzten die Anwender das Verfahren in erster Linie, um Bauteile zu beschichten, beispielsweise zum Verschleiß oder Korrosionsschutz. Zudem reparierten sie so beschädigte Metallkomponenten. Heute ist Laser Metal Deposition so weit entwickelt, dass sich damit ähnlich wie bei Laser Metal Fusion komplette Bauteile generieren lassen.

Manchmal entwickeln sich Märkte exponentiell gut, manchmal aber auch anders als erwartet. Die Arbeit am Pulverbettverfahren auszusetzen, war für TRUMPF rückblickend eine falsche Entscheidung. Denn die Nachfrage nach robusten, industriereifen Maschinen im Markt ist in den letzten Jahren stark gewachsen – und Laser Metal Fusion ist wieder „Back in Business“. Deswegen ist TRUMPF noch einmal in Klausur gegangen, hat den Markt analysiert und Additive Manufacturing seit dem letzten Geschäftsjahr als strategisches Handlungsfeld ausgemacht. Aufgrund seiner Pionierarbeit konnte das Unternehmen technologisch schnell wieder aufholen und ist seit 2015 mit neuen Maschinen, die nicht mehr TrumaForm, sondern TruPrint heißen, auf dem Markt. Mittlerweile arbeiten in Ditzingen über 200 Mitarbeiter in diesem Geschäftsbereich. Sie alle verfolgen das ambitionierte, aber realistische Ziel, bis 2030 rund ein halbe Milliarde Umsatz zu erwirtschaften.

3D-Druck als Heiliger Gral?

Stellt sich also nur noch die Frage, wann Additive Manufacturing alle anderen Fertigungs- und Produktionsverfahren ersetzen wird. Oder? Nein! Laser Metal Fusion und Laser Metal Deposition sind keine disruptiven Technologien. Sie werden vielmehr neben den heute etablierten Produktionstechniken wie Drehen, Fräsen und Pressen ihren Platz finden. Je nach Bauteil werden sie in Kombination mit ebendiesen Technologien in einer Produktionskette, vielleicht sogar in einer integrierten Maschine zum Einsatz kommen. In wenigen Jahren wird in den allermeisten modernen Werkhallen irgendwo auch ein 3D-Drucker stehen.

Mit Blick auf Digitalisierung und Industrie 4.0 wäre alles andere auch gegen den Trend der Zeit, denn: Die Digitalisierung schreit nach einem Werkzeug, das so ist wie sie: schnell, direkt, flexibel und körperlos. Und das beschreibt ziemlich genau den Laser. Laser lassen sich nur numerisch steuern – datenbasierte Fertigung liegt sozusagen in ihrer DNS. Additive Manufacturing treibt das Ganze auf die Spitze: Zwischen Daten und Form steht nur noch ein gebündelter Lichtstrahl. Für die moderne datengesteuerte Produktion ist Additive Manufacturing die perfekte Technologie, weil sie die reine Verkörperung der datenbasierten Fertigung ist.

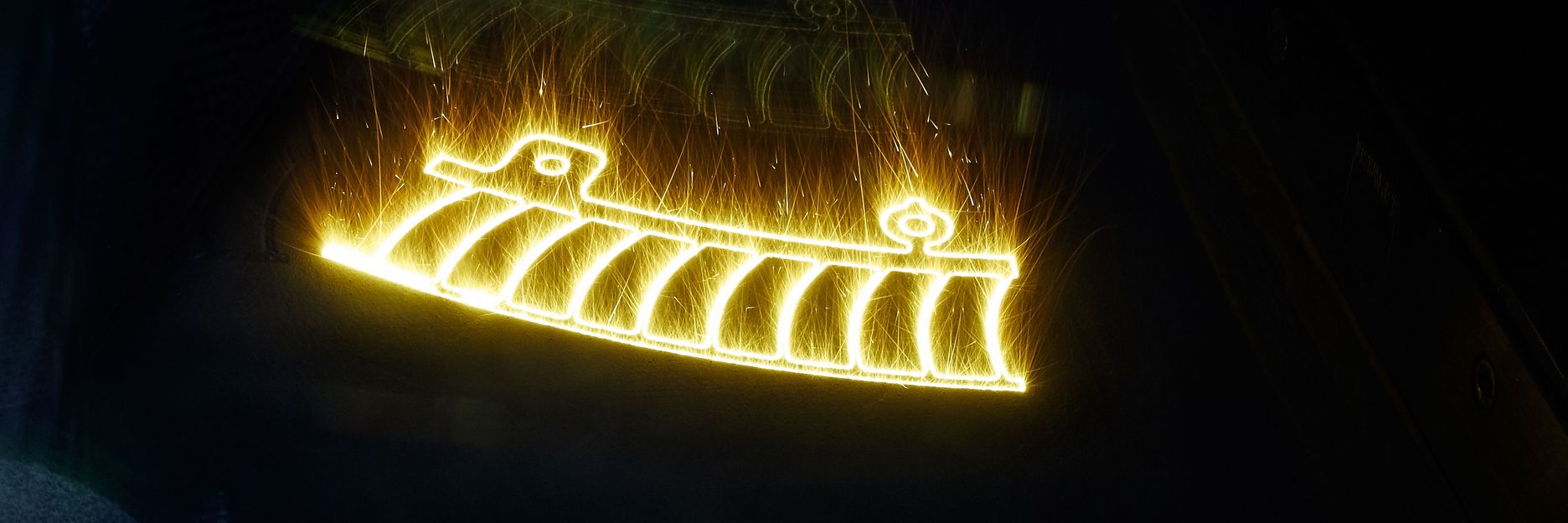

Und schließlich: Der Produktionsbefehl kommt, der Laser zündet. Die Maschine läuft. Funken fliegen, erste Konturen sind erkennbar. Bauteile entstehen dort, wo bisher nichts außer Pulverstaub lag. Das ist der Stoff, aus dem Ingenieursträume gemacht werden.