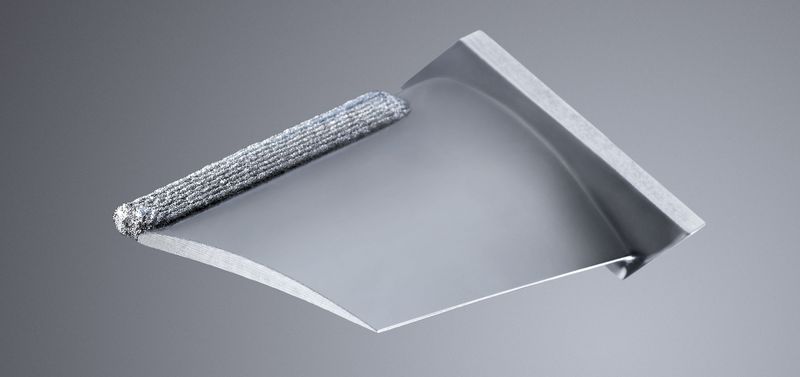

Laserauftragschweißen ist ein additives Fertigungsverfahren für Metalle und Metall-Keramik-Mischungen. Mit ihm können 3D-Geometrien erzeugt oder modifiziert werden. Auch reparieren oder beschichten kann der Laser mit dieser Fertigungsmethode. So wird in der Luft- und Raumfahrt Additive Manufacturing zur Reparatur von Turbinenschaufeln eingesetzt. Im Werkzeug- und Formenbau werden abgebrochene oder verschlissene Kanten und formgebende Funktionsflächen repariert oder sogar lokal aufgepanzert. Zum Schutz vor Verschleiß und Korrosion werden in der Energietechnik oder der Petrochemie Lagerstellen, Walzen oder Hydraulikkomponenten beschichtet. Auch im Automobilbau kommt die additive Fertigung zum Einsatz. Hier werden Komponenten in großer Stückzahl veredelt.

TRUMPF Kunden profitieren von dem breiten Portfolio an Lasern und Lasersystemen. Wir verfügen über langjähriges Prozess Know-How und Services für viele Anwendungen in der Lasertechnik. So kann Additive Manufacturing auch mit dem Laserschweißen oder Laserschneiden kombiniert werden.