TruPrint Komponenten für Pulver- und Teilehandling

Entscheidend für eine industriereife, additive Serienfertigung ist das optimale Handling des Pulvers und der Bauteile. Mit dem industriellen Teile- und Pulvermanagement von TRUMPF erhöhen Sie die Produktivität und Wirtschaftlichkeit Ihrer Produktion, denn mit ihm ist hauptzeitparalleles Rüsten und Entpacken einer oder mehrerer TruPrint Maschinen möglich.

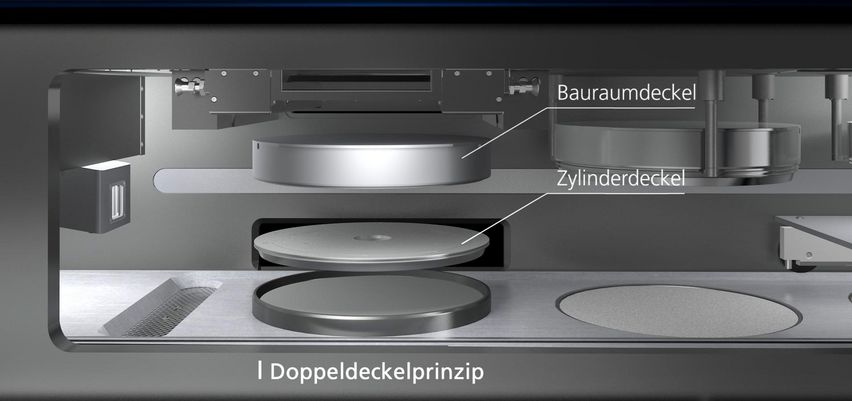

Dank der Standardschnittstellen und dem modularen Aufbau, profitieren Sie von höchster Flexibilität. Neben der Entpack- bzw. Entpulverstation sind die Sieb- bzw. die Pulvervorbereitungsstation und die Pulversilos zentrale Komponenten.

Diese eignen sich für mehrere Maschinen gleichzeitig und können sowohl für Maschinen der TruPrint Serie eingesetzt werden als auch Ihre gesamte industrielle Fertigungslinie ergänzen. Damit lassen sich Pulver-, Bau- und Teileprozess einfach parallelisieren.

Dank hauptzeitparallelem Rüsten und Entpacken arbeiten Sie produktiver und wirtschaftlicher.

Durch einen geschlossenen Pulverkreislauf arbeiten Sie stets in einem sauberen und sicheren Produktionsumfeld

Profitieren Sie vom hohen Automatisierungsgrad und hohen Leistungen – selbst bei großen Pulvervolumina.

Aufgrund des modularen Aufbaus und der Standardschnittstellen genießen Sie maximale Flexibilität in Ihrer Fertigung.

Das inerte Pulverhandling erfüllt erhöhte Anforderungen an die Qualität und wird Nachweispflichten gerecht.

Je nach Land sind Abweichungen von diesem Produktsortiment und von diesen Angaben möglich. Änderungen in Technik, Ausstattung, Preis und Zubehörangebot sind vorbehalten. Bitte setzen Sie sich mit Ihrem Ansprechpartner vor Ort in Verbindung, um zu erfahren, ob das Produkt in Ihrem Land verfügbar ist.

- in Verbindung mit Vakuumförderer

- abhängig vom Werkstoff

- weitere Maschenweite auf Anfrage (80 µm, 100 µm)

- zulässiges Füllgewicht; Leergewicht 35 kg