Das Herz der Medizintechnik schlägt am südlichen Rand Baden-Württembergs. Rund 40 Kilometer nordwestlich des Bodensees liegt das beschauliche Tuttlingen. Eine schwäbische Kreisstadt mit 35.000 Einwohnern – und gleichzeitig Weltzentrum der Medizintechnik. Hier fertigen rund 600 Firmen chirurgische und medizintechnische Erzeugnisse. Direkt am Bahnhof hat Aesculap, das älteste lokale Medizintechnik-Unternehmen und seit vielen Jahren Teil des Medizintechnologiekonzerns B. Braun, seinen Sitz.

Wobei das nur die halbe Wahrheit ist. Denn Aesculap fertigt an insgesamt 15 Standorten rund um den Globus. Alle liefern die Produkte für die gesamte Gruppe, haben aber unterschiedliche Tätigkeitsschwerpunkte. Während in den drei Tuttlinger Werken chirurgische Instrumente, konventionelle wie auch 3D-gedruckte Implantate sowie Steril-Container und Motorensysteme entstehen, fertigt beispielsweise das chinesische Werk in Suzhou neben Pinzetten zusätzlich auch Knochenstanzen exklusiv für die gesamte Aesculap-Gruppe.

Tuttlingen fungiert als „Leitwerk“, wie Marc Laufer, Vice President Engineering bei Aesculap in Tuttlingen, sagt: „Wir haben häufig die Technologieführerschaft und entwickeln Prozesse weiter und rollen sie danach international aus.“ Das gilt auch für neue Fertigungsverfahren: Wird ein neues eingesetzt, laufen am Hauptstandort erste Tests, Qualifizierungen und Validierungen, dann bekommen die anderen Werke die Anlagen samt den zugehörigen Standards und Parametern zur Verfügung gestellt.

TAUSCHE KURZE GEGEN ULTRAKURZE PULSE

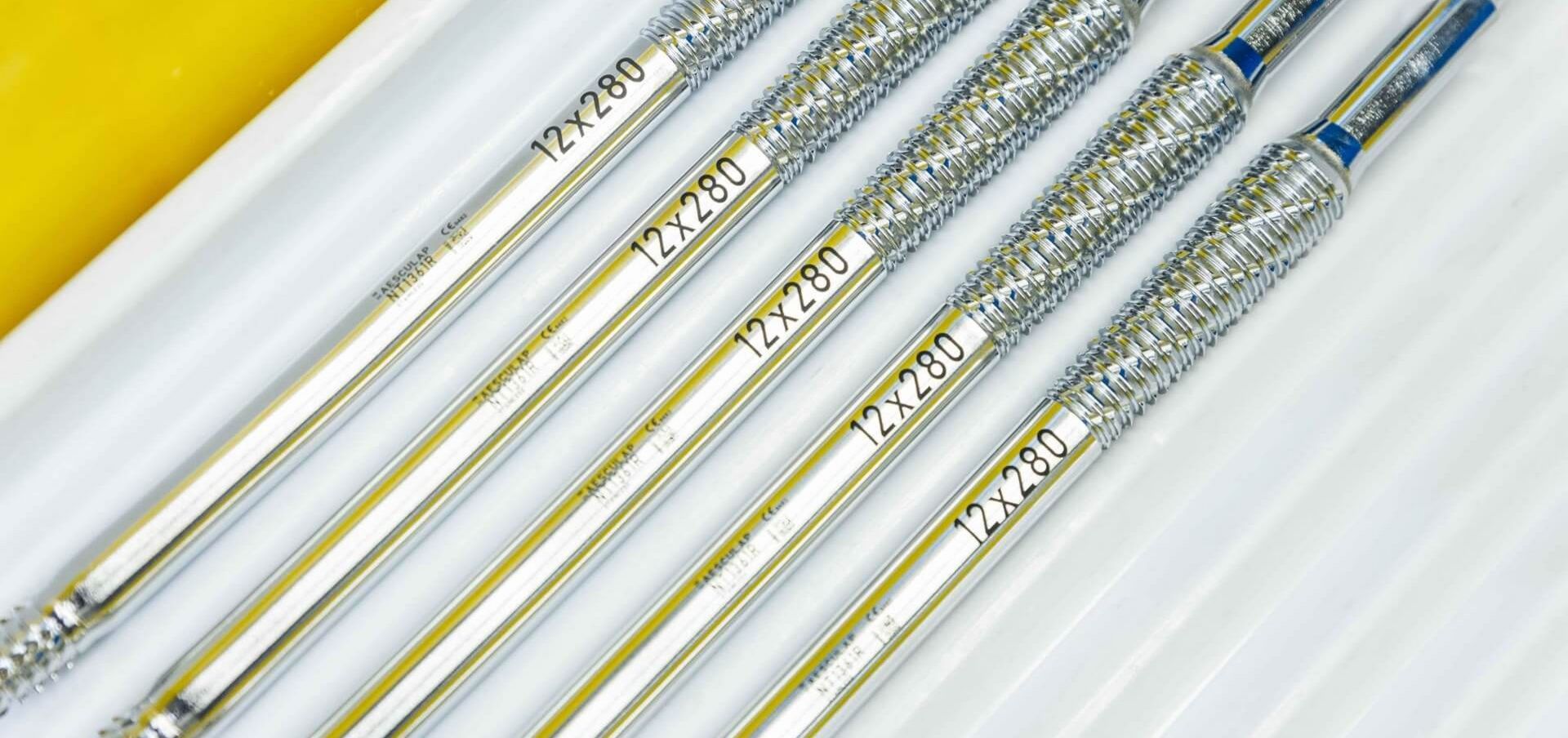

So auch aktuell bei der Einführung der neuen TruMicro Mark Ultrakurzpulslaser. Diese sollen nach und nach alle bisher verwendeten Kurzpulslaser in den Aesculap-Fertigungen weltweit ersetzen. Mit ihren ultrakurzen Pulsen bringen sie dem Medizintechnikhersteller sowohl bei der Markierung als auch bei der anschließend notwendigen Reinigung entscheidende Vorteile: Die Mikrostrukturierung ermöglicht es Aesculap, robustere und langlebigere Beschriftungen aufzubringen.

Denn im Gegensatz zur Gravur entsteht keine Oxidschicht, die über die häufigen Wasch- und Sterilisationszyklen langsam verblasst. Außerdem entstehen während des Produktionsprozesses weniger Verbrennungsrückstände. Das zusätzliche manuelle Reinigen im Nachgang entfällt dadurch. Felix Schmidt, Head of Systems & Security, Production Digitalization bei Aesculap in Tuttlingen, sagt: „Mit den Ultrakurzpulslasern arbeiten wir noch effizienter. Außerdem bieten sie eine konstante Laserleistung und soweit eine gleichbleibende Qualität.“

Eine vielversprechende Technologie – und der Tausch aller bisherigen Laser durch neue Anlagen gleichzeitig ein Mammutprojekt. Dieses setzten Laufer und Schmidt gemeinsam mit ihren Teams und den Anwendern um. Sechs Monate prüfen sie die Prozesse auf einer Testanlage mit einem TruMicro Mark 2030 von TRUMPF unter Produktionsbedingungen und erarbeiteten Standards. Laufer sagt: „Die größte Herausforderung war, die verschiedenen Anforderungen unter einen Hut zu bekommen. Wir haben eine enorme Produktvielfalt, aber gleichzeitig stark variierende Stückzahlen. Diese Vielfalt muss später reibungslos auf den Anlagen funktionieren, egal in welchem Werk auf der Welt sie stehen.“

Neben zahlreichen Tests beinhaltet der Entwicklungsprozess auch Besuche im Laser Application Center (LAC) bei TRUMPF in Ditzingen: „Wir konnten dort mit den TRUMPF Experten Versuche an verschiedenen Mustern und Materialien durchführen“, berichtet Schmidt. „Mittlerweile haben wir selbst ein sehr gutes Know-how aufgebaut und testen neue Materialien meist eigenständig bei uns im Haus. Aber wenn wir mal an unsere Grenzen stoßen oder eine ganz spezielle Anwendung haben, dann erhalten wir im LAC immer kompetente Unterstützung. Gerade bei der Einführung einer neuen Technologie hilft uns das sehr.“ Laufer ergänzt: „Von dieser partnerschaftlichen Zusammenarbeit haben beide Seiten etwas. Mit neuen Anlagen läuft ja nicht gleich alles rund. Durch unsere Rückmeldung und das gemeinsame Arbeiten an Lösungen entwickelt sich TRUMPF weiter – und wir uns auch.“

SCHNELLE HILFE VOR ORT

Dass er bei den Laser-Spezialisten in Ditzingen nicht nur eine zuverlässige Technologie, sondern auch einen ebensolchen Service bekommt, überzeugt Felix Schmidt. „Der gute Support und die hohe Verfügbarkeit zeichnen TRUMPF aus. Egal, wo wir uns auf der Welt befinden, ist im Störungsfall immer schnell Hilfe zur Stelle. Unsere Ansprechpartner wissen um die Besonderheiten unseres Marktes und gehen darauf ein.“

Genau das ist für seinen Kollegen Charlie Zhu besonders wichtig. Zhu verantwortet in Suzhou im Werk „China Instrument Plant“ die Laseranwendungen. Eine TruMark Station 7000 mit einem TruMicro Mark 2030 sowie zwei TruMark Station 5000 mit TruMark 3000 Lasern sind dort im Einsatz: „Wir markieren hier über eine Million chirurgische Instrumente pro Jahr, teilweise aber in kleinen und wechselnden Seriengrößen von zehn bis 200 Stück. Das bedeutet, wir benötigen zuverlässige Anlagen, die uns gleichzeitig einen schnellen Wechsel ermöglichen.“

Ganz abgesehen von Maschinen, auf die er sich verlassen kann, braucht Zhu aber vor allem eines: „Einen zuverlässigen Service! Wir sind ein kleiner Standort. Fällt eine unserer Anlagen aus, verlieren wir ein Viertel unserer Fertigungskapazität.“ Umso glücklicher ist er, dass seine Kollegen in Tuttlingen sich seit Jahren, und mit den Ultrakurzpulslasern aufs Neue, für die Technologie von TRUMPF entschieden haben. „Der Service von TRUMPF hier in Suzhou ist einfach unschlagbar. Bei Problemen bekommen wir telefonisch und online schnell Hilfe, so dass wir meist gar keinen Servicetechniker mehr benötigen. Ersatzteile treffen innerhalb drei Stunden per Taxi bei uns ein. Probleme können wir so innerhalb eines Tages lösen.“

Selbst ein Mammutprojekt wie die Umstellung auf eine neue Lasertechnologie in allen Werken weltweit ist mit einem Partner wie TRUMPF einfacher zu wuppen. Felix Schmidt weiß warum: „TRUMPF hat eine ähnliche Firmenphilosophie wie wir – Qualität steht im Mittelpunkt allen Handelns. Ebenso die Fähigkeit, auf Kundenanforderungen einzugehen. Wir sprechen auf Augenhöhe miteinander, tauschen auch Kritik aus und handeln entsprechend. Das macht diese Partnerschaft so gut.“