Die kompakte Anlage eignet sich auch für die Zahntechnik und den Werkzeug- und Formenbau // Die TruPrint 2000 erfüllt höchste Ansprüche an Produktivität und Qualität // Patienten erhalten maßgeschneiderte Körperimplantate schnell und unkompliziert

Formnext 2019: TRUMPF zeigt neuen 3D-Drucker für die Medizintechnik

Frankfurt/Ditzingen, 20. November 2019 – Auf der Leitmesse für additive Fertigung Formnext in Frankfurt zeigte das Hochtechnologieunternehmen TRUMPF mit der TruPrint 2000 einen neuen 3D-Drucker, der sich besonders gut für Branchen mit hohen Qualitätsstandards wie die Medizintechnik eignet.

Bei der Anlage haben die TRUMPF Experten das Strömungskonzept überarbeitet. Das Schutzgas strömt jetzt besonders gleichmäßig von hinten nach vorne durch die Anlage. Das steigert die Qualität der gedruckten Teile. Außerdem ist es dem Mitarbeiter möglich, das Bauteil noch innerhalb der Anlage vom überschüssigen Pulver zu befreien. Zuvor musste er es herausnehmen und an einer separaten Station entpacken. Bei 3D-Druckern mit kleinerem Bauraum wie der TruPrint 2000 ist das einfacher und zeitsparender. Das Maschinenkonzept der neuen Anlage ermöglicht es, das Druckpulver „inert“ aufzubereiten, also unter Schutzgas. Dadurch gelangen keine Kontaminationen in den Pulverkreislauf. Für sensible Branchen wie die Medizintechnik ist das ein wichtiger Vorteil. Klaus Parey, Managing Director bei TRUMPF Additive Manufacturing: „Mit der TruPrint 2000 zeigen wir, dass bei TRUMPF die Bedürfnisse der für AM relevanten Branchen im Mittelpunkt stehen. Das sind bei uns die Luft- und Raumfahrt, die Automobilindustrie, der Maschinenbau, der Werkzeug- und Formenbau sowie die Medizin- und Zahntechnik. Die TruPrint 2000 ermöglicht es vor allem Medizin- und Zahntechnikherstellern, die Vorteile der additiven Fertigung zu nutzen.“

Höchste Produktivität bei geringen Kosten

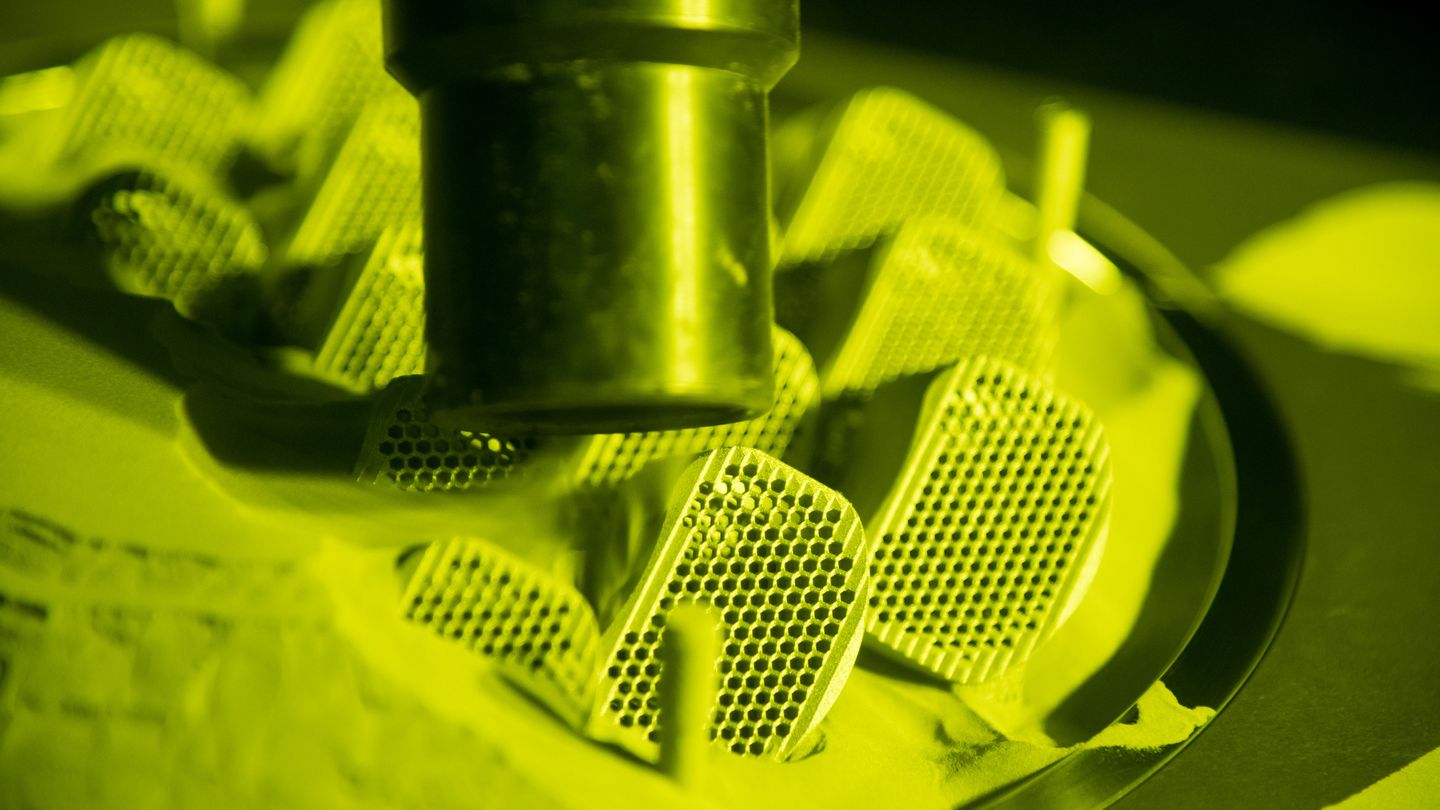

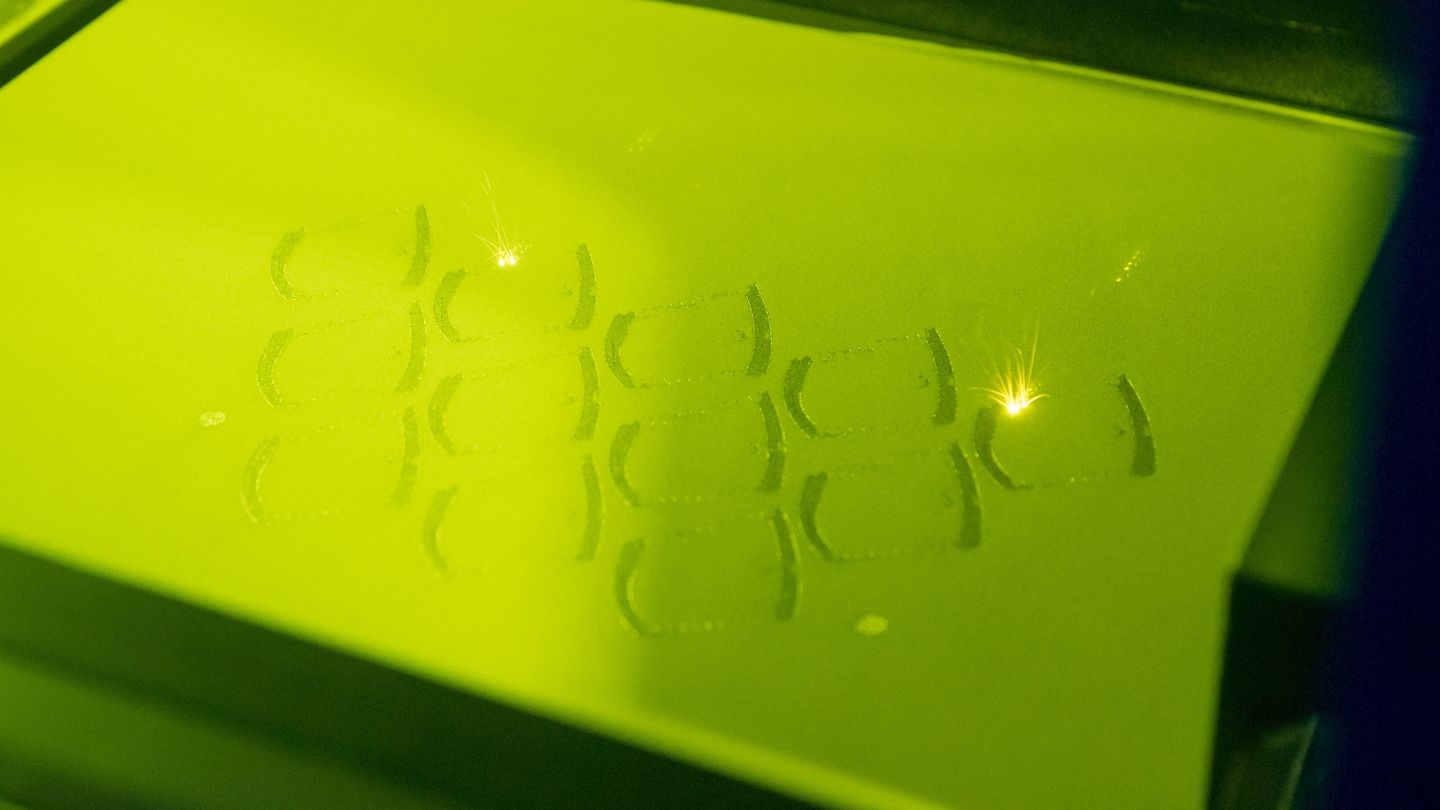

Die TruPrint 2000 ist mit dem Multilaser-Prinzip ausgestattet. Zwei 300 Watt starke Laser beleuchten parallel den gesamten Bauraum des 3D-Druckers. Das steigert die Produktivität der Anlage. Ebenso wie bei der TruPrint 1000 haben die TRUMPF Entwickler einen kleinen Fokusdurchmesser von 55 Mikrometern für die Laser verwendet. So lassen sich Bauteile mit besonders glatter, hochwertiger Oberfläche sowie filigrane Gitterstrukturen aufbauen. Titan, das in der Medizintechnik oft zum Einsatz kommt, druckt die TruPrint 2000 problemlos. Außerdem sparen Unternehmen Geld, da sie keine separate Entpackstation benötigen. „Das neue Maschinenkonzept ermöglicht Anwendern einen schlanken Fertigungsprozess. Da weniger Anlagentechnik erforderlich ist, reduzieren sich die Investitionskosten für Einsteiger bei AM“, sagt Florian Krist, Produktmanager bei TRUMPF Additive Manufacturing.

Digitale Überwachung des Druckvorgangs

Anwender können die Qualität des Pulverbetts und des Schmelzbades während des Drucks automatisch prüfen. Kommt es zu einem Fehler, erhält der Mitarbeiter eine Benachrichtigung und kann eingreifen. Außerdem können Unternehmen die Qualität des Druckvorgangs lückenlos nachweisen. Für die additive Fertigung von Medizintechnik-Produkten ist das eine wichtige Voraussetzung.

Patienten erhalten ihr Implantat schneller

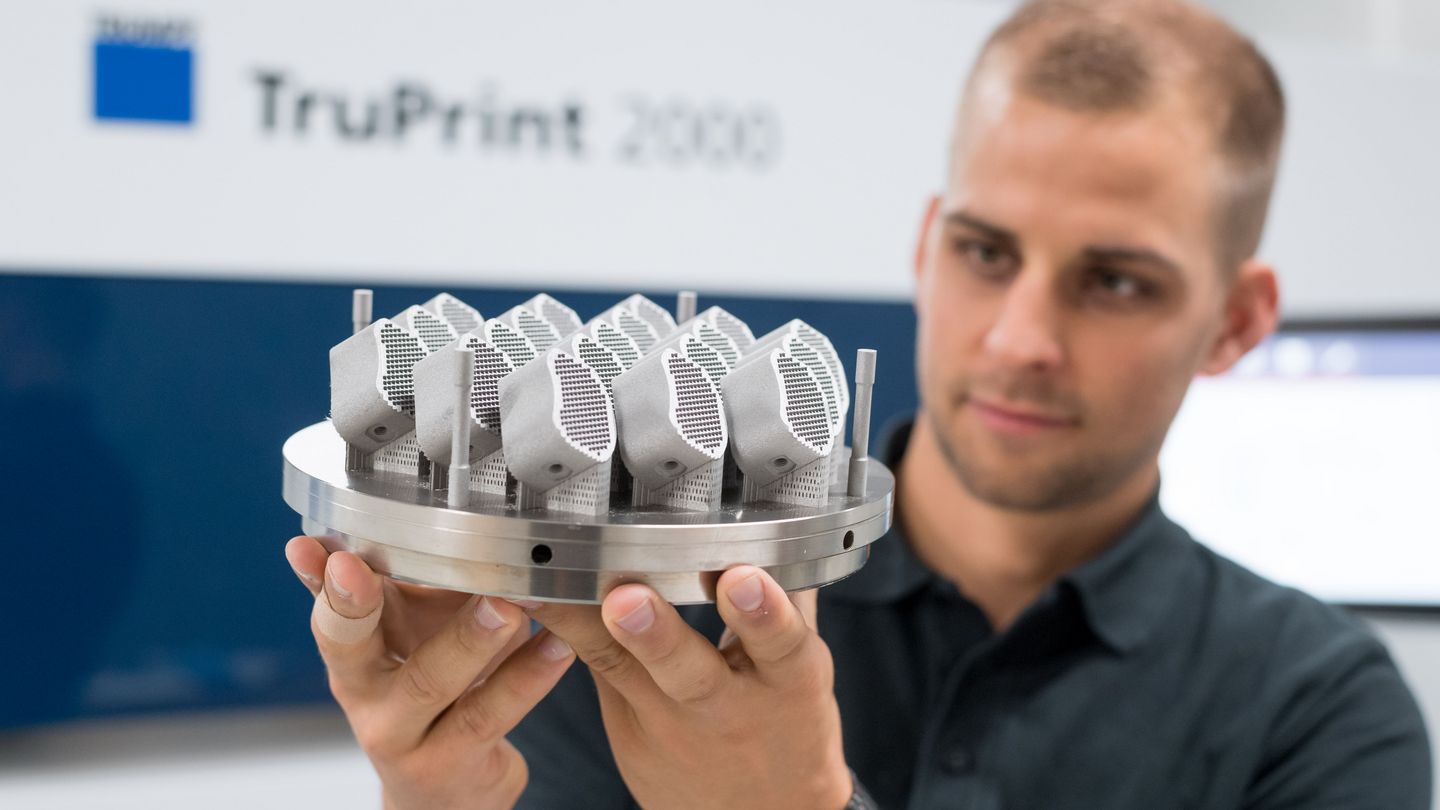

Eine Anwendung, die TRUMPF bereits auf der neuen Anlage gedruckt hat, sind Wirbelsäulenimplantate, auch „Spinal Cages“ genannt. Ärzte setzen diese bei Patienten in den Zwischenwirbelraum ein, um die natürliche Höhe des Bandscheibensegments wiederherzustellen. Dank des kleinen Fokusdurchmessers der Laser lassen sich die filigranen Strukturen der Implantate sehr gut herstellen. Dadurch verwachsen sie besser mit dem gesunden Knochengewebe. Für 19 Wirbelsäulenimplantate benötigt die Anlage nur 24 Stunden. Neben der Medizintechnik eignet sich die Anlage sehr gut für die Zahntechnik und den Werkzeug- und Formenbau. Mit ihrer Laserleistung von 300 Watt fertigt sie Standardmaterialien wie Kobalt-Chrom-Legierungen mühelos. Modellgussprothesen für Zähne lassen sich damit ebenso gut herstellen wie Spritzgussformen mit innenliegenden, komplexen Kühlkanälen. Diese ermöglichen es, die Werkzeuge während der Fertigung gezielter zu temperieren. Dadurch sind sie langlebiger und die Bearbeitungsqualität der gegossenen Teile steigt. Außerdem reduziert sich bei den gedruckten Werkzeugen die Zykluszeit deutlich und die Produktivität steigt.

Zu dieser Presse-Information stehen passende digitale Bilder in druckfähiger Auflösung bereit. Diese dürfen nur zu redaktionellen Zwecken genutzt werden. Die Verwendung ist honorarfrei bei Quellenangabe „Foto: TRUMPF". Grafische Veränderungen – außer zum Freistellen des Hauptmotivs – sind nicht gestattet. Weitere Fotos sind im TRUMPF Media Pool abrufbar.

Ansprechpartner