Transparent zum Ziel

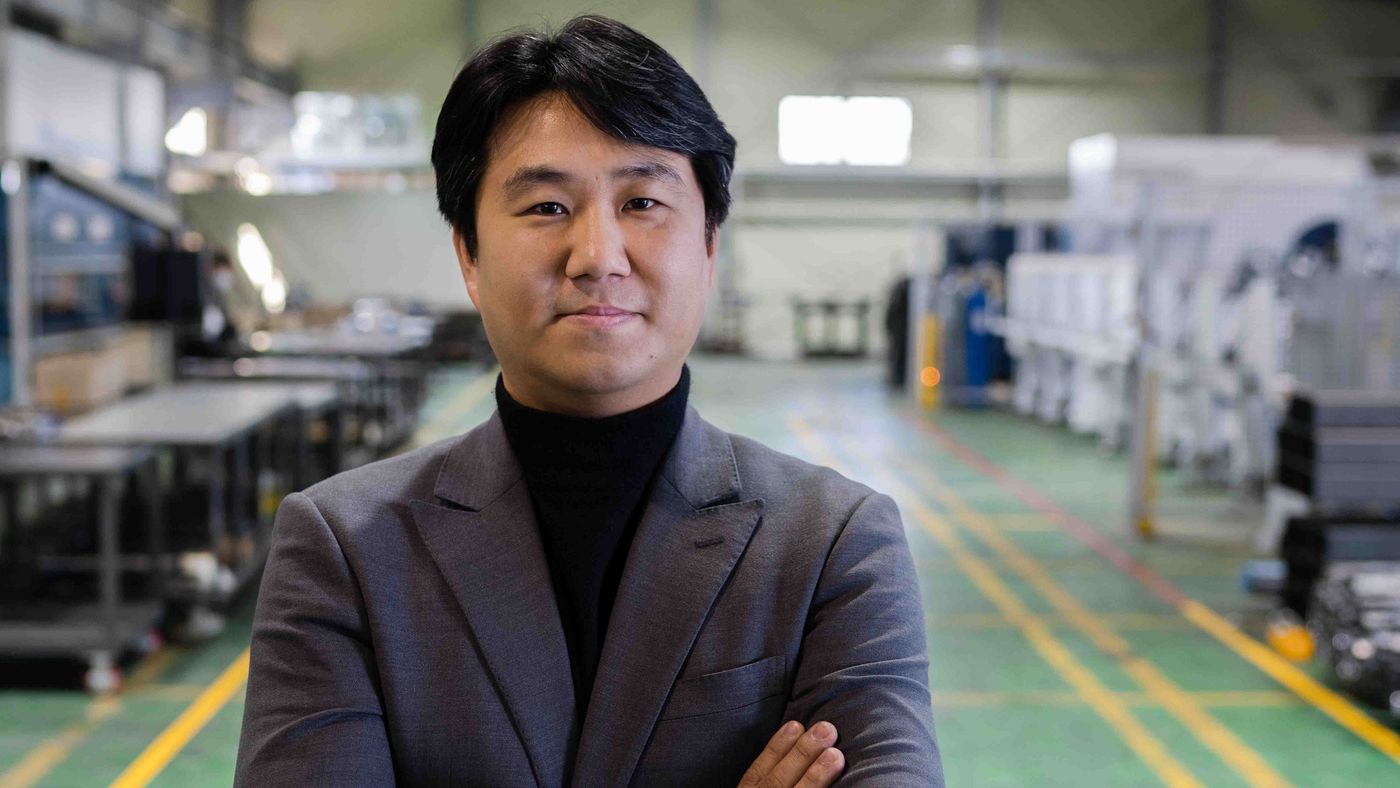

Jaemin Park hatte für seinen Job-Shop AutoLink große Pläne. Dann holte den südkoreanischen Firmengründer das Tagesgeschäft ein. Mit dem Umzug in eine neue Fertigung und einer TRUMPF Smart Factory Beratung startet er nochmal durch.

Herausforderung

Je mehr Aufträge bei AutoLink eingingen, desto mehr bremsten den Job-Shop seine internen Prozesse aus. Mangelnde Transparenz bei Materialbeständen und der Maschinenauslastung führten zu langen Such- und Wartezeiten und drosselten die Produktivität. Jaemin Park ahnte, woran das liegen könnte: „Ich war anfangs ausschließlich darauf konzentriert, meinen Maschinenpark auszubauen und neue Kunden zu gewinnen. Die Prozesse habe ich vernachlässigt. Als ich daher vom TRUMPF Smart Factory Consulting hörte, hoffte ich darauf, dass eine Beratung durch Branchenexperten mir helfen könnte, mich wieder auf meine ursprünglichen Ziele zu fokussieren.“

Lösung

Im Juli 2019 nahmen die TRUMPF Smart Factory Consultants aus Ditzingen und ihre Kollegen von TRUMPF Südkorea die AutoLink-Fertigung unter die Lupe. Sie ermittelten Optimierungspotenziale in den Fertigungsabläufen und erarbeiteten kundenspezifische Handlungsempfehlungen für AutoLink. Die Zielvorgabe: Mit transparenten und optimal abgestimmten Fertigungsprozessen die Produktivität bei AutoLink erhöhen und die Liefertreue verbessern. Dazu war es notwendig, jederzeit einen exakten Überblick über die Maschinenauslastung und die Materialbestände sicherzustellen. Park: „Gemeinsam mit den Consultants prüften wir verschiedene Maschinen Monitoring Lösungen und beschlossen, TruTops Monitor einzuführen. Diese Zustandsüberwachung erfasst und analysiert Maschinendaten automatisch.“ So lässt sich bei jedem Stillstand analysieren, ob es sich um eine Maschinenstörung gehandelt hat, oder ob die Ursache woanders liegt – zum Beispiel in einem stockenden Workflow, weil Material nicht rechtzeitig bei der Maschine war.

Umsetzung

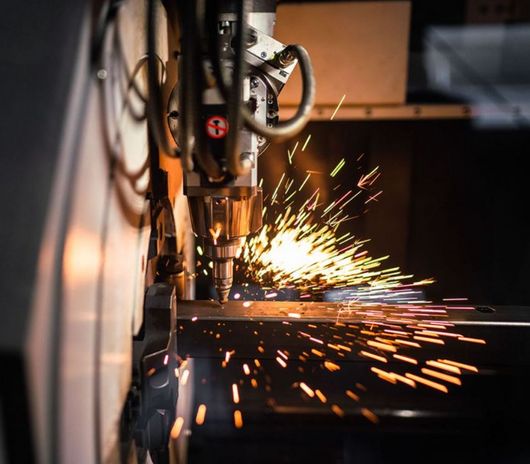

Während des Umzugs in eine neue Produktionshalle unterstützten die TRUMPF Smart Factory Consultants AutoLink dabei, die Fertigung von Grund auf neu zu planen. Ein neues, prozessorientiertes Hallenlayout sollte von Anfang an optimierte Abläufe unterstützen. Auf Grundlage der Lean-Management-Methode 5S wurden neue Prozessstandards geschaffen. Sogenannte Shopfloor-Markierungen weisen jetzt unter anderem Zonen aus, in denen Mitarbeiter kein Material lagern darf. Dadurch wird sichergestellt, dass die Kollegen die Maschinen jederzeit gut erreichen. Neben den Bestandsmaschinen bezogen die Consultants auch die neue Laser-Rohrschneidmaschine TruLaser Tube 7000 in die Planungen ein, mit der sich AutoLink deutlich vom Wettbewerb in Südkorea abhebt. Die auf Basis von TruTops Monitor ermittelten KPIs bilden die Grundlage der mittlerweile täglich stattfindenden Shopfloor-Stehungen bei AutoLink. Park: „Die Transparenz durch TruTops Monitor und die vielen kleinen und großen, im datenbasierten Shop Floor Management erarbeiteten Lösungen haben unsere Produktivität schon jetzt um 30 Prozent gesteigert.“

Ausblick

Mit der TruBend 5170 hat Park nun eine zweite Biegemaschine an TruTops Monitor angebunden. Im nächsten Schritt soll die Einführung zusätzlicher Softwarelösungen weitere indirekte Prozesse transparenter machen. Sein Resümee: „Der Aufbau einer Smart Factory funktioniert nicht von heute auf morgen. Man muss sich trauen, immer wieder Neues auszuprobieren und trotz des Tagesgeschäfts das eigene Ziel nie aus den Augen verlieren. Mein Ziel ist es, ein kleines, aber schlagkräftiges und zukunftsorientiertes Unternehmen aufbauen. Die Smart Factory Consultants haben mir Wege gezeigt, mit denen mir das gelingt. Ich setze daher weiterhin auf ihre volle Unterstützung.“