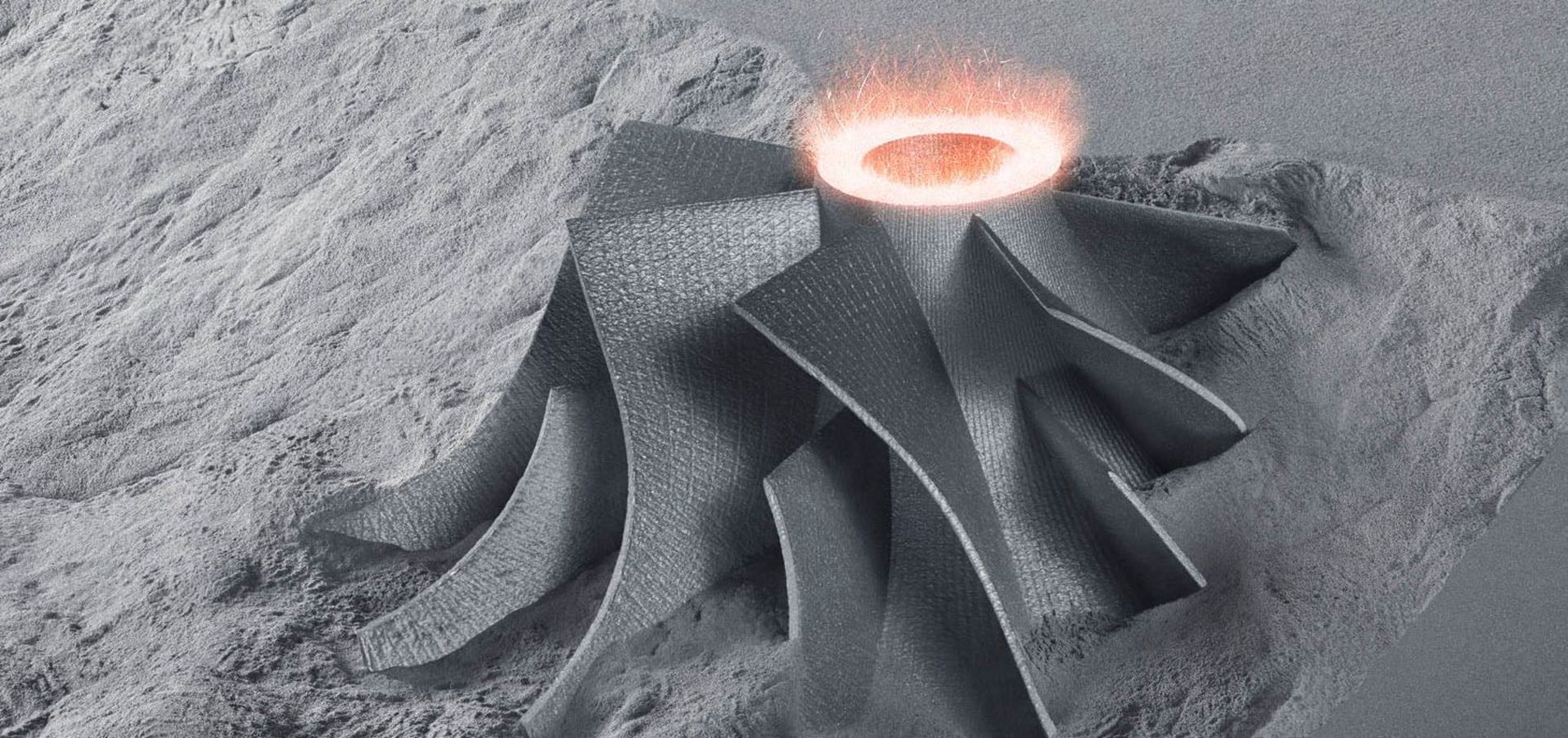

Am Anfang des Laser Metal Fusion Verfahrens steht das virtuelle 3D-Modell des Bauteils. Während der Datenvorbereitung werden die Designdaten in eine maschinenlesbare Baujob-Datei umgewandelt. Dabei werden die Bauteile auf der Substratplatte positioniert und bei Bedarf Stützstrukturen angebracht. Für den Druckprozess werden die Bauteile in einzelne Schichten zerlegt („Slicen“) und die dazugehörigen Laserbahnen definiert („Hatchen“). Der schichtweise Aufbau des Werkstücks erfolgt schließlich in der Prozesskammer unter Schutzgas auf einer Substratplatte. In der Kammer sitzen Vorrats-, Bau- und Überlaufzylinder in einer Achse nebeneinander. Der Beschichter schiebt das Pulver vom Vorrats- auf den Bauzylinder (1). Anschließend verschmilzt der Laser die erste Pulverschicht entsprechend der Teilekontur stoffschlüssig mit der darunter liegenden Schicht (2). Im nächsten Schritt sinkt der Bauzylinder um eine Schicht ab (3). Das Bauteil wird sozusagen ins Pulverbett gebaut. Das überschüssige Pulver landet im Überlaufzylinder. Dieser Vorgang wiederholt sich so lange, bis das Bauteil vollständig generiert ist. Um die Produktivität zu erhöhen setzt TRUMPF in seinen Systemen mehrere Laser ein, die gleichzeitig arbeiten. Hierbei spricht man vom sogenannten Multilaserprinzip. Das fertigte Teil wird schließlich in einer Entpackstation von Metallpulver befreit. Anschließend wird das Bauteil von der Platte getrennt, falls vorhanden, die Stützstrukturen entfernt und bei Bedarf das Werkstück nachbearbeitet.

Laser Metal Fusion – Vorteile, Funktionsprinzipien und Anwendungen der additiven Technologie

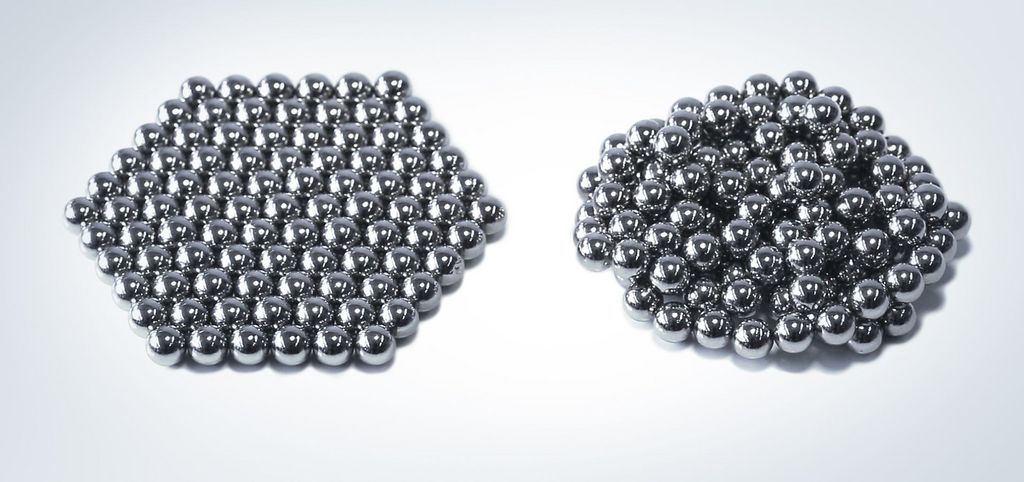

Laser Metal Fusion (LMF) – auf Deutsch „Pulverbettbasiertes Laserschmelzen“ – ist ein additives Fertigungsverfahren, bei dem ein Werkstück Schritt für Schritt in einem Pulverbett aufgebaut wird. Hierfür schmilzt ein Laser das metallische Pulver genau an den Stellen zu Materialschichten um, die die CAD-Konstruktionsdaten des Bauteils vorgeben. Daher wird das Verfahren häufig als Metall-3D-Druck bzw. 3D-Metalldruck bezeichnet, auch der Begriff Laser-Sintern sowie Laserschmelzen ist in der Branche geläufig. Das Verfahren eignet sich optimal für die Serienfertigung geometrisch komplexer Teile mit filigranen Innenkanälen und Hohlräumen, die mit konventionellen Verfahren wie Drehen oder Fräsen nicht oder wenig effektiv hergestellt werden können. Durch den industriellen 3D-Druck entstehen Bauteile, die eine hohe Stabilität und ein gleichzeitig geringes Gewicht aufweisen – besonders vorteilhaft für den Leichtbau oder maßangefertigte Implantate und Prothesen. Darüber hinaus ist Laser Metal Fusion eine nachhaltige Fertigungsmetholde, da im Vergleich zu abtragenden Verfahren keine Späne und somit wenig überschüssiges Material entstehen. Mit fast zwei Jahrzehnten Erfahrung in der additiven Technologie bietet TRUMPF industriereife Komplettpakete für das Pulverbettverfahren – bestehend aus Maschinen, Services und Digitalisierung aus einer Hand. Von der Teileidentifikation bis zum fertigen Produkt und darüber hinaus – wir decken die komplette Prozesskette für Sie ab.

Per LMF können Anwender aus 3D-CAD-Modellen direkt funktionale Bauteile – z. B. flexible oder drebare Strukturen – erzeugen.

Durch LMF können Bauteile mit konturnaher Kühlung hergestellt werden. Diese führen die Wärme unmittelbar dort ab, wo sie entsteht.

Die additive Fertigung ermöglicht die Gestaltung von filigranen Strukturen in einer komplexen Anordnung.

Freiheit im Design: Beim 3D-Metalldruck bestimmt die Konstruktion die Fertigung des Bauteils – anders als bei konventionellen Produktionsverfahren.

Beim 3D-Metalldruck entstehen so gut wie keine Rüstzeiten. Dank der Option Multilaser sowie den Automatisierungskomponenten erhöhen Sie die Effizienz Ihrer Fertigung weiter.

Das industrielle Teile- und Pulverhandling von TRUMPF erhöht die Wirtschaftlichkeit Ihrer Produktion.

Ein geschlossener Pulverkreislauf sorgt für ein sauberes und sicheres Produktionsumfeld.

Der Prozess Laser Metal Fusion kurz erklärt

Das Funktionsprinzip des metallischen 3D-Drucks kurz erklärt.

Anwendungen und Einsatzgebiete - so vielseitig wie die Technologie selbst

Amorphe Metalle 3D-drucken

Welche Produkte eignen sich für Laser Metal Fusion?

Möchten Sie kleinere Serien oder Prototypen mittels Laser Metal Fusion generieren? Dann entdecken Sie unsere kompakte Maschine TruPrint 1000 zum 3D-Druck metallischer Bauteile.

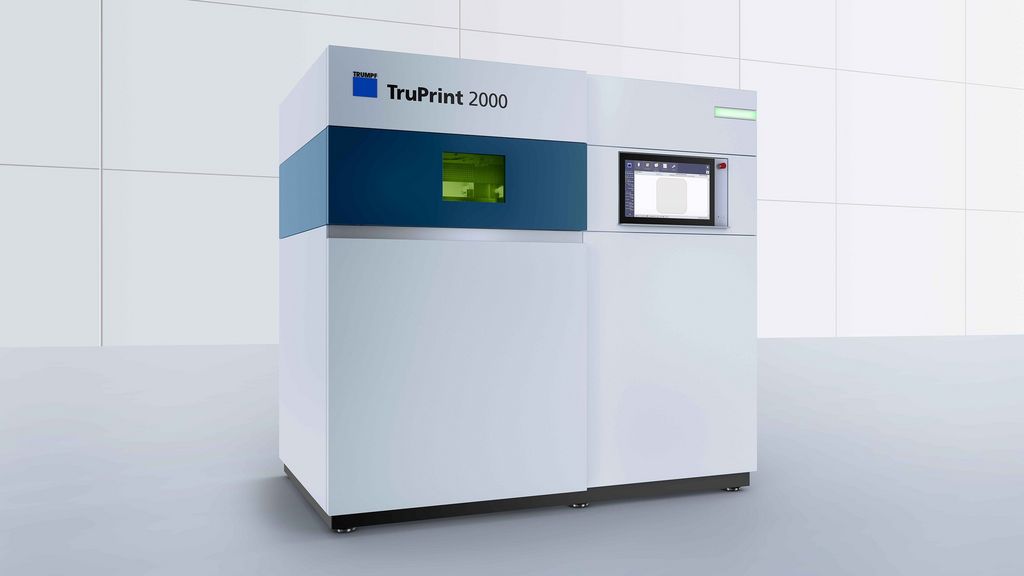

Suchen Sie nach einem wirtschaftlichen Maschinenkonzept mit herausragenden Druckergebnissen? Die TruPrint 2000 erfüllt genau diese Anforderungen. Mit dem Fullfield Multilaser, bestehend aus 2 x 300 W (optional 2 x 500 W) Lasern, einem Strahldurchmesser von 80 µm und einer kurzen Beschichtungszeit, liefert sie exzellente Resultate.

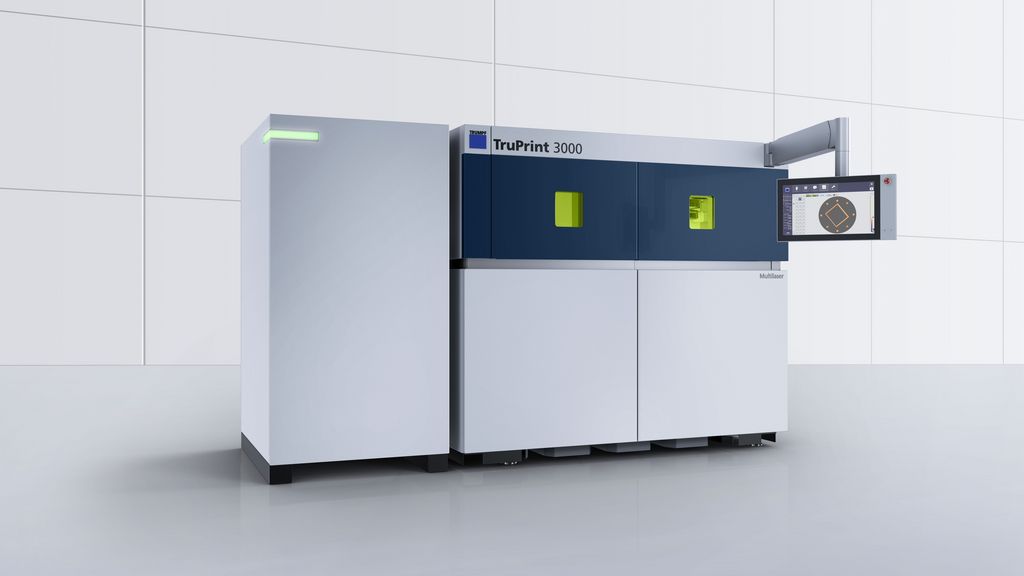

Sie suchen eine flexible LMF-Lösung für die industrielle Fertigung? Dann erfahren Sie mehr über unsere TruPrint 3000 mit Automatisierung und integriertem Teile- und Pulvermanagement.

Ihr Ziel ist maximale Produktivität für die industrielle Serienfertigung per Pulverbettverfahren? Diese finden Sie dank teilautomatisierten Bauprozessen in der TruPrint 5000 mit drei 500 Watt Faserlasern.

Die TruPrint 5000 Green Edition ist das Mittelformat-3D-Drucksystem zur Verarbeitung von reflektierenden Materialien wie Kupfer. Dadurch eröffnet der 3D-Drucker einen neuen Weg zur additiven Herstellung von großen Bauteilen, Induktionsspulen oder Komponenten für anspruchsvolle Kühlanwendungen.