Zu Beginn steht oftmals die Frage im Raum, ob und wenn ja wie, die Induktionstechnologie einen möglichen Produktionsschritt erleichtern und optimieren kann. Wir bieten Ihnen deshalb ein individuelles Lösungskonzept in mehreren Schritten. Das schafft maximale Transparenz und Sicherheit von Anfang an und gibt Ihnen die Möglichkeit zunächst die Machbarkeit zu prüfen, ohne direkt eine Anlage kaufen zu müssen. So werden zunächst die Anforderungen und die Prozessparameter definiert. Auf dieser Basis werden die geeigneten analytischen Methoden festgelegt, vorbereitet und zahlreiche Tests durchgeführt. So individuell wie Ihr Prozess – so individuell ist dabei der Lösungsweg.

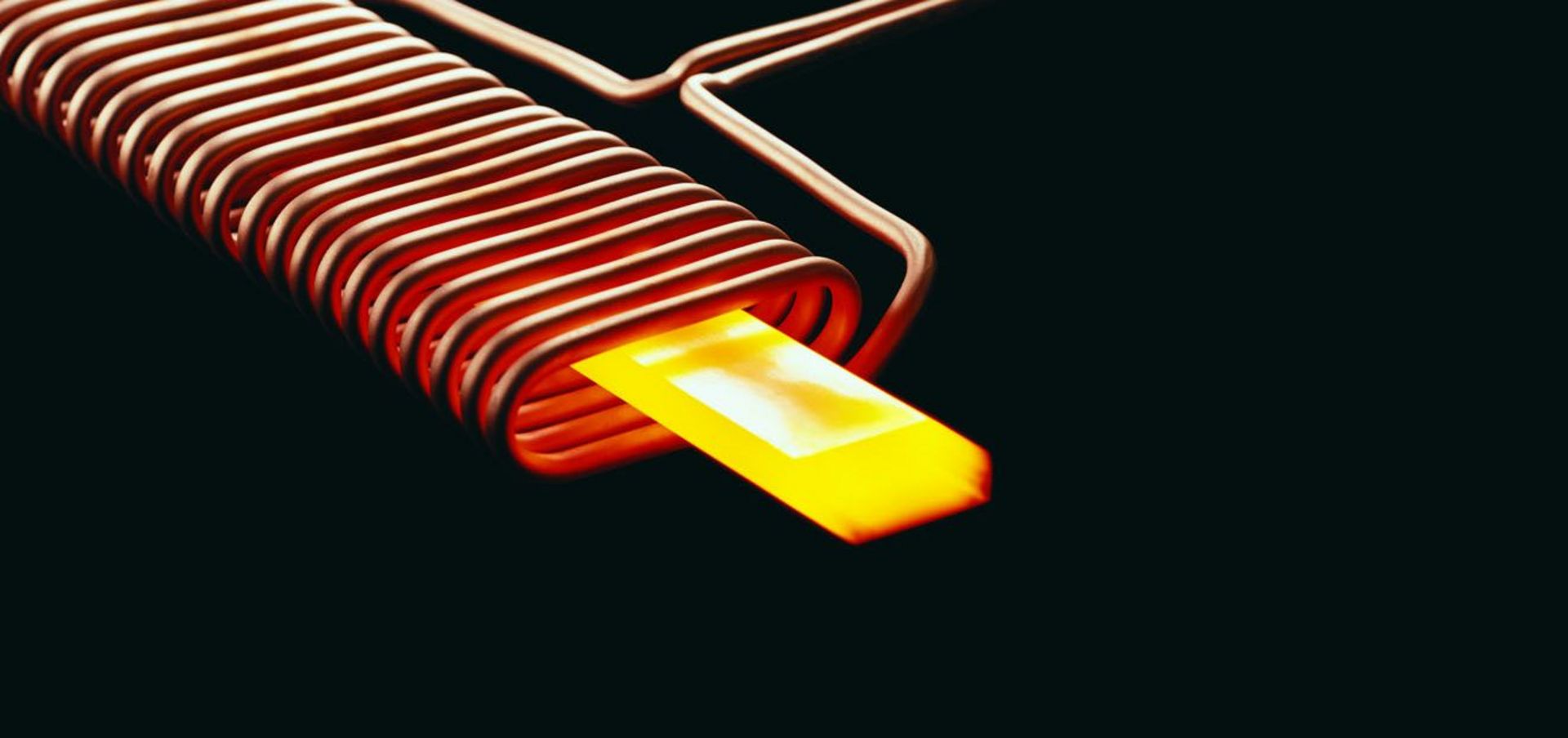

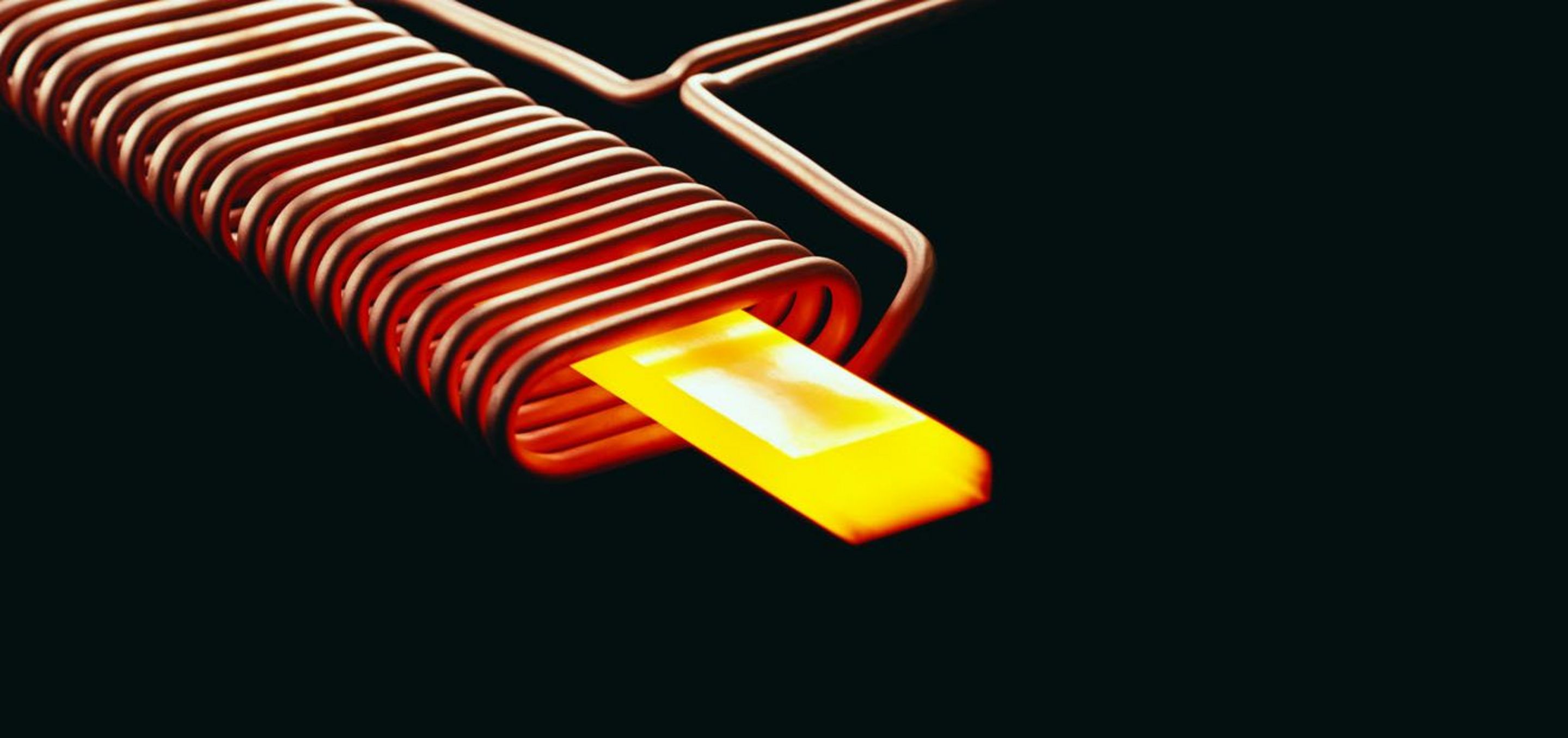

Aufgrund der attraktiven Kombination aus Schnelligkeit, Beständigkeit, Kontrolle und Energieeffizienz bietet der gezielte Einsatz von Induktionserwärmung in vielen Produktionsprozessen zahlreicher Industrie-Branchen große Vorteile. Dabei sind die Anwendungsbereiche und Einsatzmöglichkeiten fast grenzenlos. TRUMPF Hüttinger ist Ihr erfahrener Partner bei der Planung und Entwicklung von effizienten und individuellen Erwärmungsprozessen. Egal wie komplex die Vorgaben sind – gemeinsam entwickeln wir die optimale Lösung und sind erst zufrieden, wenn Sie zufrieden sind.

Machbarkeitsstudie mit minimalem Investitionsaufwand

Effizienzsteigerung und Kostenreduktion durch optimierten Erwärmungs-Prozess

Speziell auf Ihre Produktion zugeschnittene Lösungen

Verlassen Sie sich auf unsere erfahrenen Ingenieure!

Induktionserwärmung von TRUMPF Hüttinger

Lösungen für alle Anwendungen

- Härten, Glühen, Anlassen

- (Kabel) Erwärmen

- Schmelzen

- Schrumpfen

- Trocknen

- Kleben

- Versiegeln

- Tubenschweißen

- Löten

- Temperaturbehandlung

- Bonding

- Schmieden

- Softening

- Kristallziehen

- Epitaxie

- Zonenziehen

- Skull-Melting

- Induktiv gekoppeltes Plasma

- Kapazitiv gekoppeltes Plasma

Entwicklung von Induktionsprozessen

Ablauf

Schritt 1: Analyse

- Analyse der Materialeigenschaften sowie der Prozessumgebung

- Analyse der Prozessparameter, wie z. B. Start und Endtemperatur, Oberflächenbeschaffenheit, Geometrie, Erwärmungs- und Zykluszeit, thermische Isolation etc.

Laborversuche:

- Definition und Einbeziehung der Randbedingungen

- Vorbereitung und Aufbau von Applikationsversuchen

- Anpassung der Stromversorgung

- Einstellen von Temperaturmess- und Regelsystemen

- Fertigung eines Testinduktors

Numerische Simulation mit COMSOL:

- Erstellung eines 2D- oder 3D-Modells unter Berücksichtigung der Bauteil- und Umgebungsgeometrie

Laborversuche:

- Anpassung und Optimierung des Testinduktors

- Bestimmung der elektrischen und thermischen Parameter

- Bestimmung der Induktorgeometrie

Numerische Simulation mit COMSOL:

- Durchführung der Berechnungen

- Anpassung und Optimierung des Modells

- Erstellung von Feldbildern (Temperatur, Magnetfeld etc.)

- Bestimmung der elektrischen und thermischen Parameter

- Bestimmung der Induktorgeometrie

- Dokumentation der Ergebnisse

- Implementierung der individuell entwickelten Applikation in Ihren Produktionsablauf

- Auf Wunsch: Inbetriebnahme vor Ort