- Beim Laserhärten wird die Randschicht eines kohlestoffhaltigen Werkstücks aus Stahl oder Gusseisen bis knapp unter Schmelztemperatur erwärmt, in der Regel auf etwa 900 bis 1400°C. Die eingestrahlte Leistung wird zu circa 40 % absorbiert. Durch die hohe Temperatur verändern die Kohlenstoffatome im Metallgitter ihre Position (Austenitisierung).

- Ist die Soll-Temperatur erreicht, bewegt sich der Laserstrahl und erwärmt dabei die Oberfläche in Vorschubrichtung kontinuierlich.

- Sobald der Laserstrahl sich weiterbewegt, kühlt das umgebende Material die heiße Schicht sehr schnell ab. Man spricht dabei von der Selbstabschreckung. Durch das schnelle Abkühlen kann sich das Metallgitter nicht in die Ausgangsform zurückbilden und Martensit entsteht. Dies führt zu einer deutlichen Härtesteigerung.

- Typisch sind Randhärtetiefen von 0,1 bis 1,5 Millimetern, bei manchen Werkstoffen auch 2,5 Millimeter und mehr.

Laserhärten

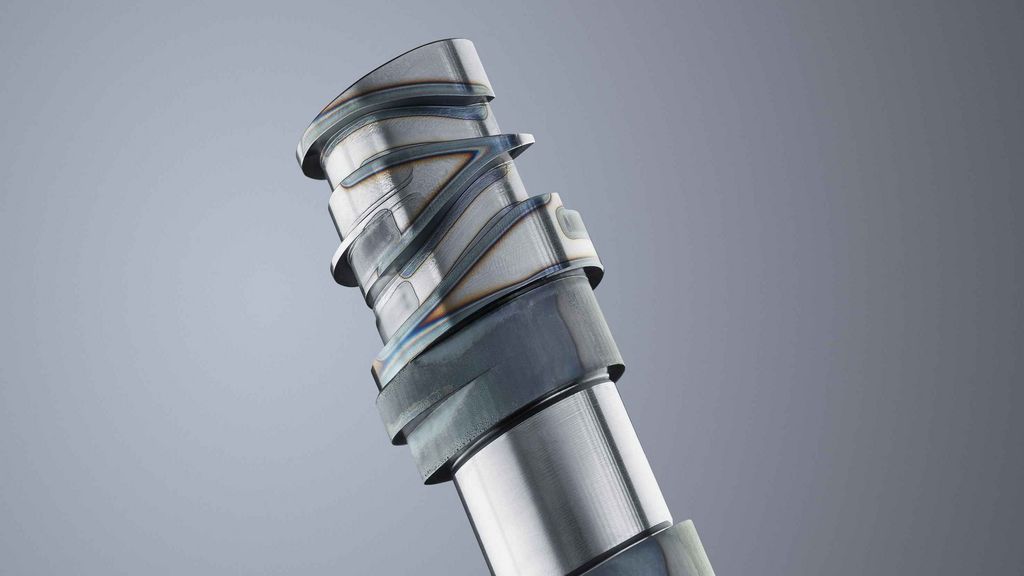

Laserhärten ist wie gemacht für die Veredelung hochbelasteter, komplexer Bauteile. Denn durch die gezielte und lokal begrenzte Wärmeeinbringung verzieht sich das Bauteil bei der Bearbeitung so gut wie gar nicht. Mit dem berührungslosen Laserverfahren können selbst Anwendungen erschlossen werden, die mit konventionellen Härtemethoden wie Induktions- oder Flammhärten nicht realisierbar wären. Da der Bearbeitungsprozess präzise steuerbar ist, können auch geometrisch komplexe und filigrane Bauteile gehärtet werden. Das Ergebnis: Mechanisch und chemisch stark beanspruchbare Oberflächen, die vor allem im Werkzeugbau, der Automobilindustrie und in der Agrartechnik erhebliche Vorteile mit sich bringen.

Wo liegen die Vorteile beim Laserhärten?

Durch die geringe Wärmeeinbringung verringert sich der Aufwand für Nacharbeiten oder entfällt ganz.

Mit dem Laser können im Vergleich zu Alternativverfahren auch lokal begrenzte Funktionsflächen präzise gehärtet werden.

Während bei konventionellen Härteverfahren durch den höheren Energieeintrag und das anschließende Abschecken Verzug entsteht, bleibt das Bauteil beim Laserhärten nahezu im Originalzustand.

Durch die Lasertechnologie und die Temperaturregelung ist der Wärmeeintrag präzise steuerbar.

Dank berührungsloser und verzugsfreier Bearbeitung, steigert der Laser die Durchlaufzeit und verringert mögliche Vor- und Nacharbeiten.

Mit der TRUMPF Scannertechnologie lassen sich Härtegeometrien auf Bauteilen schnell "on-the-fly" ändern. Somit ist kein Umbau der Optik bzw. des Gesamtsystems notwendig.

Wie funktioniert das Verfahren Laserhärten?

Durch Laserhärten wird die Betriebsdauer einer Nockenwelle deutlich verlängert. Unterschiedliche Ebenen können durch die große Tiefenschärfe parallel bearbeitet werden.

Biegewerkzeuge, die per Randschichthärten bearbeitet wurden, halten auch starken Beanspruchungen lange stand. Aufgrund des gezielten Wärmeeintrags werden nur die Bereiche gehärtet, die tatsächlich beansprucht und verschlissen werden.