Design držáku CHU je vytvořen pro výrobu frézováním a vyžaduje odečtení z pevného bloku materiálu z Al7075. Tato obvyklá výrobní metoda vede k odstranění cca 90 % materiálu a značně omezuje utváření komponenty.

Aditivní výroba držáku jednotky Camera Head Unit (CHU)

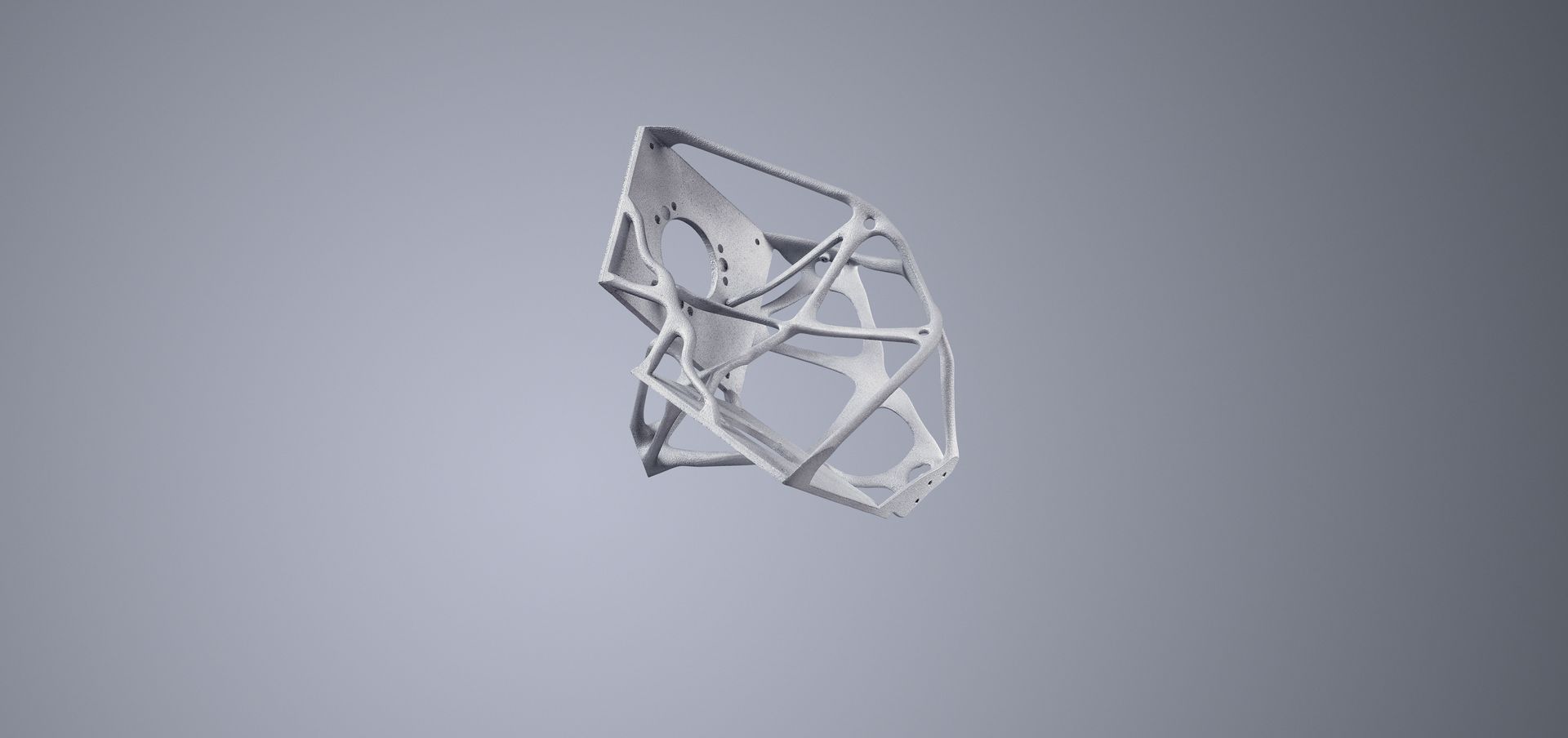

Držák jednotky Camera Head Unit I AlSi10Mg I TruPrint 3000

Satelitní hvězdářský dalekohled sestává z kombinace dvou optických kamer („hvězdářských kamer“), které jsou navzájem nastaveny v úhlu cca 15 stupňů. Kamerová jednotka (Camera Head Unit = CHU) je před tepelně mechanickými vlivy chráněna tzv. držákem CHU, který je běžně vyfrézován z hliníkového bloku. Ve srovnání s tím nabízí aditivní výroba velmi mnoho výhod, zejména pokud jde o volnost a kvalitu. Hvězdářský dalekohled je součástí satelitního „flying laptopu“, který byl vyvinut v roce 2014 v Institutu pro kosmické systémy (Institut für Raumfahrtsysteme) Univerzity ve Stuttgartu pro spolehlivý výpočet polohy a vyrovnání satelitů ve vesmíru.

Hmotnost se sníží o cca 30 %, neboť díl byl topologicky optimalizován. Komplexnější struktury dílů je možné vyrobit pomocí metody Laser Metal Fusion.

Navzdory nižší hmotnosti a méně pevné slitině hliníku se tištěný díl vyznačuje téměř o 43 % vyšší tuhostí.

Pokud se držák vyrábí pomocí systému TruPrint, snižuje se jeho celkový objem o téměř jednu čtvrtinu.

Díky designu vhodnému pro zatížení vykazuje držák vyrobený metodou Laser Metal Fusion oproti obvykle vyráběným držákům o 48 % nižší napěťové špičky.

S naším softwarovým řešením se můžete spolehnout na trvale vysokou kvalitu produktu a dokumentaci.

Ve srovnání s mechanickou výrobou se snižují výrobní náklady u aditivně vyráběného držáku až o 70 %. Současně je možné díky nižší hmotnosti při startu rakety ušetřit značné náklady.

Jak se držák jednotky Camera Head Unit (CHU) obvykle vyrábí?

Obvykle vyráběný hvězdářský dalekohled

Obvykle vyráběný držák CHU

Jak vzniká držák CHU pomocí metody Laser Metal Fusion?

Obvykle vyžadují vývojáři v letectví a kosmonautice stále výhodnější, komplexnější a výkonnější komponenty. Aditivní výroba držáku CHU s sebou zejména v této souvislosti přináší mnoho výhod. Užíváte si tak plné volnosti formy ve vztahu ke komplexnosti utváření. To je užitečné zejména při odchylkách od standardních geometrií, jako jsou bionické struktury. Design držáku CHU byl od základů nově vytvořen pro aditivní výrobu a topologicky optimalizován. Od držáku jednotky Camera Head Unit byly současně vytisknuty tři díly na podkladní desce za pomoci zařízení TruPrint 3000. Výroba dílu za pomoci TruPrint 3000 trvá cca 6 hodin. Pokud se tiskne na TruPrint 5000, zkracuje se konstrukční doba na přibližně 2,5 hodiny. Další údaje a fakta k dílu najdete na konci této stránky. Na konstrukční desce se navíc nacházely doprovodné zkoušky pro zajištění kvality. Elektrochemické leštění a tepelná úprava s ohledem na statickou a modální analýzu již nebyly zapotřebí, neboť díky výměně materiálu šly ruku v ruce s optimalizací i konstrukční mechanické materiálové vlastnosti.

Zajistěte si své poradenství!

Máte také díl, který byste rádi vyráběli aditivně? Chcete vědět, jak velký je potenciál úspory, resp. jaké výhody můžete získat díky aditivní výrobě? Pak nás nyní kontaktujte a zajistěte si svůj individuální termín poradenství s našimi experty.

Data & fakta o dílu

- Rozměry dílu: 112 mm x 160 mm x 128 mm

- Konstrukční doba (na jeden díl / podkladní deska): cca 6 h (TruPrint 3000), 2,5 h (TruPrint 5000)

- Celková konstrukční doba (všechny díly / podkladní deska): 18 h (TruPrint 3000), 7,5 h (TruPrint 5000)

- Tloušťka vrstva: 60 µm

- Počet vrstev: 2 155

- Konstrukční rychlost: 9 626 cm³/hr

- Hmotnost: 150 746 g

- Objem: 57 757 cm³

- Zákazník: Institut pro kosmické systémy (Institut für Raumfahrtsysteme) Univerzity ve Stuttgartu a Institut stavebnictví a strukturální technologie Německého centra pro letectví a kosmonautiku (Institut für Bauweisen und Strukturtechnologie des Deutschen Zentrums für Luft- und Raumfahrt)