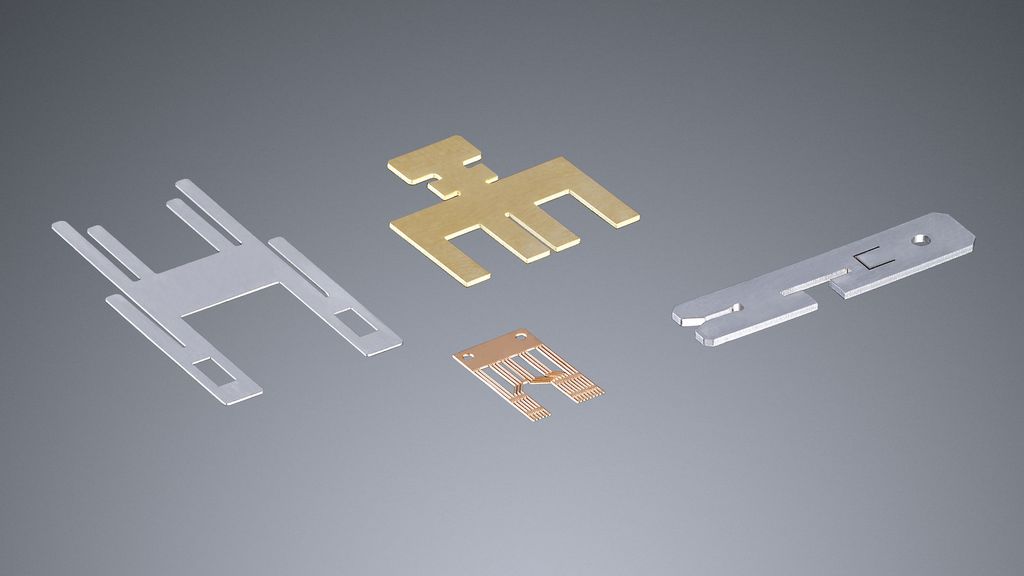

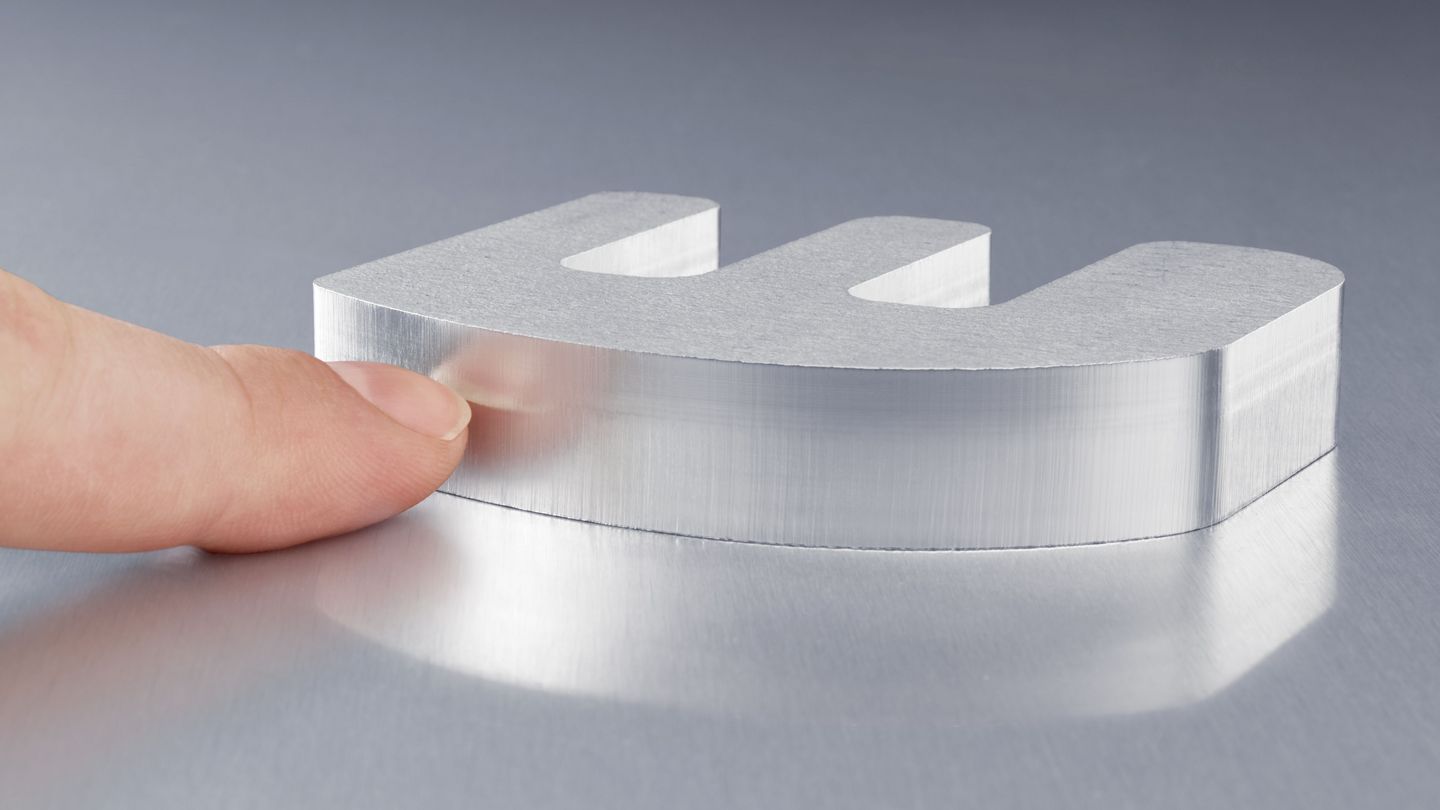

Všechny materiály obvyklé v průmyslovém zpracování – od ocele přes hliník, ušlechtilou ocel a barevné plechy až po nekovové materiály, jako jsou plasty, sklo, dřevo nebo keramiky – je možné pomocí laseru řezat bezpečně a kvalitně. Pomocí nástroje je možné řezat velmi rozdílné tloušťky plechu od 0,5 až do 30 mm. Toto extrémně široké spektrum materiálů činí z laseru číslo 1 mezi řeznými nástroji pro mnoho aplikací v oblasti kovů i nekovů.

Laserové řezání jako bezkontaktní proces oddělování

Řezání laserem označuje proces oddělování, jehož pomocí lze řezat kovové a nekovové materiály s různou tloušťkou. Základem je laserový paprsek, který je veden, tvarován a sdružen do svazku. Pokud narazí na obrobek, zahřeje se materiál natolik, že se roztaví nebo odpaří. Celý výkon laseru se přitom soustředí na jeden bod o průměru většinou méně než půl milimetru. Pokud se v tomto místě nahromadí více tepla, než může odtéci vedením tepla, pronikne laserový paprsek zcela materiálem – proces řezání začal. Zatímco u jiných postupů působí masivní nástroje na plech obrovskou silou, laserový paprsek vykonává svoji práci bez jediného dotyku. Nedochází k opotřebování nástroje, ani k deformacím či poškozením obrobku.

Výhody laserového řezání

Objevte naše produkty pro laserové řezání

Ať už 2D nebo 3D opracování laserem – společnost TRUMPF nabízí stroje a systémy pro nejrůznější aplikace.

Proces laserového řezání

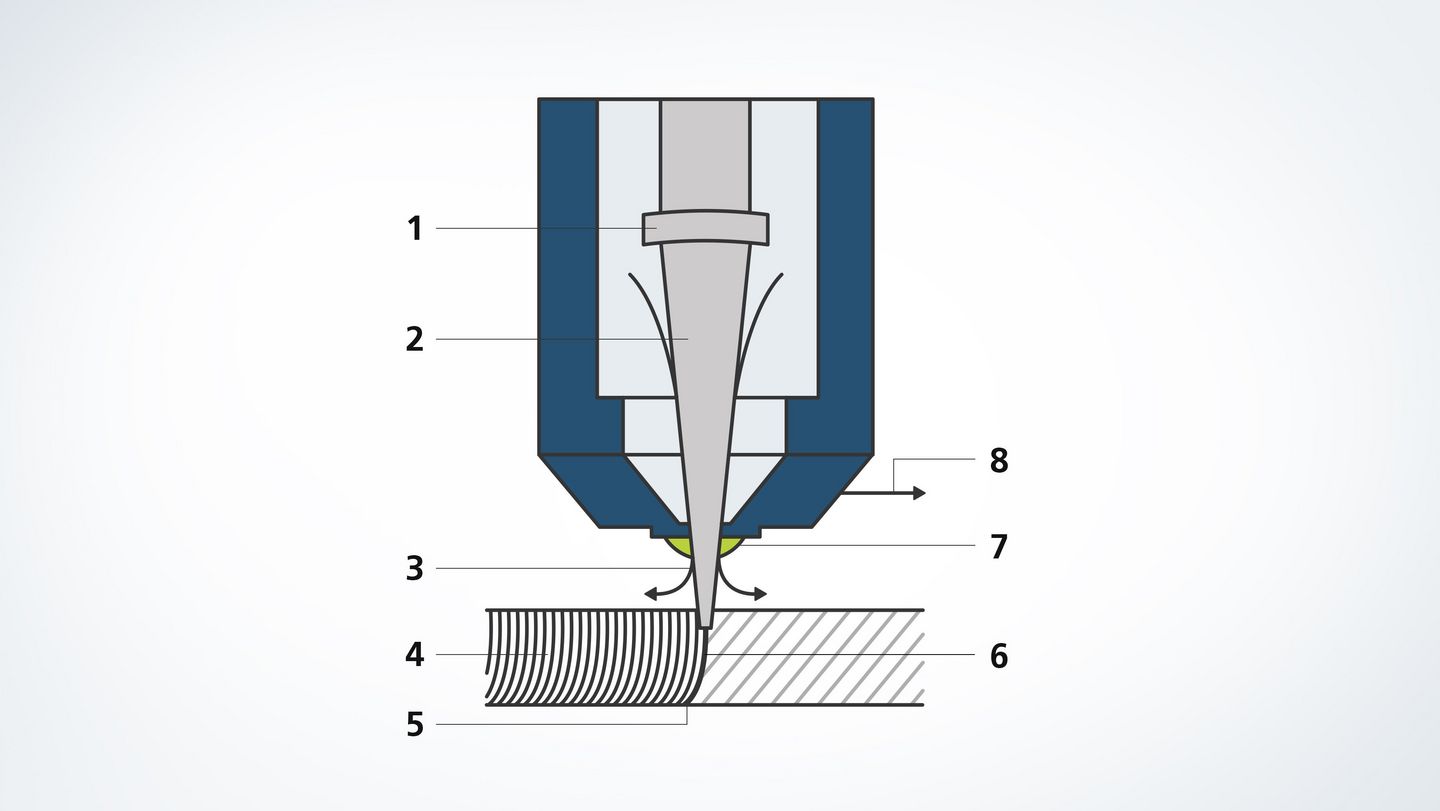

Základem laserového řezání je interakce mezi zaostřeným laserovým paprskem a obrobkem. Aby tento proces probíhal bezpečně a přesně, používají se četné komponenty a pomůcky u laserového paprsku a v jeho okolí, které vysvětlíme pomocí následující grafiky.

- Zaostřovací optika: čočkové a zrcátkové optiky zaostřují laserový paprsek na místo obrábění

- Laserový paprsek: laserový paprsek naráží na obrobek a zahřívá ho, dokud se neroztaví nebo neodpaří.

- Řezný plyn: pomocí řezného plynu je vznikající tavenina vyfukována z řezné mezery. Plyn vychází z trysky souose s laserovým paprskem.

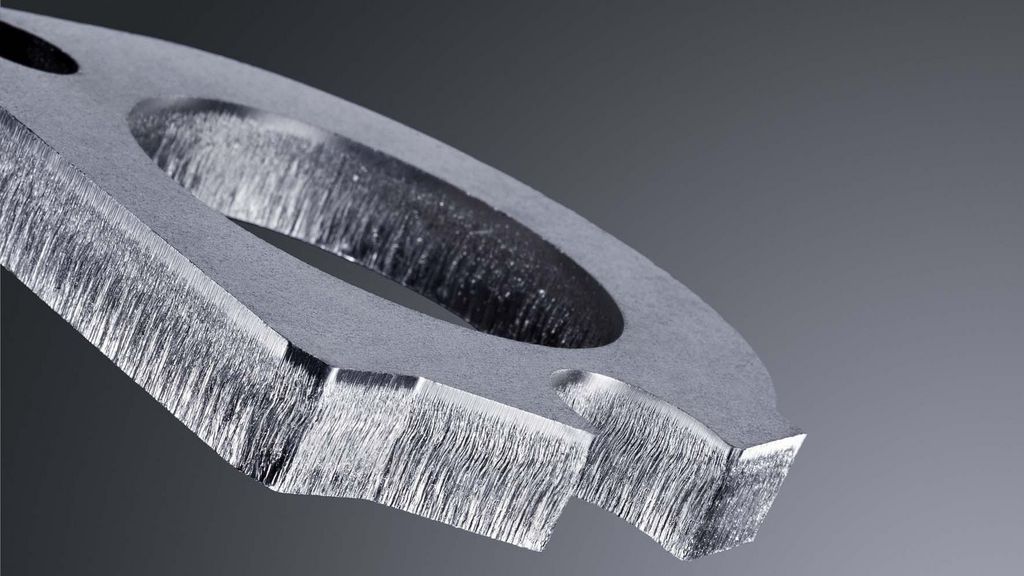

- Řezné rýhy: při laserovém řezání získává řezná hrana typický vzor rýhy. Při malé rychlosti řezání probíhají tyto rýhy téměř paralelně s laserovým paprskem.

- Tavenina: laserový paprsek – svazkové laserové světlo – je veden po obryse a v daném místě roztaví materiál.

- Čelní strana obrobku: řezná mezera je stěží širší než zaostřený laserový paprsek.

- Tryska: laserový paprsek a řezný plyn prochází řezací tryskou a dopadá na obrobek.

- Směr řezu: v důsledku pohybu řezací hlavy nebo obrobku v určitém směru vzniká řezná mezera.

Rozmanitá použití v oboru laserového řezání

Přehled všech postupů laserového řezání

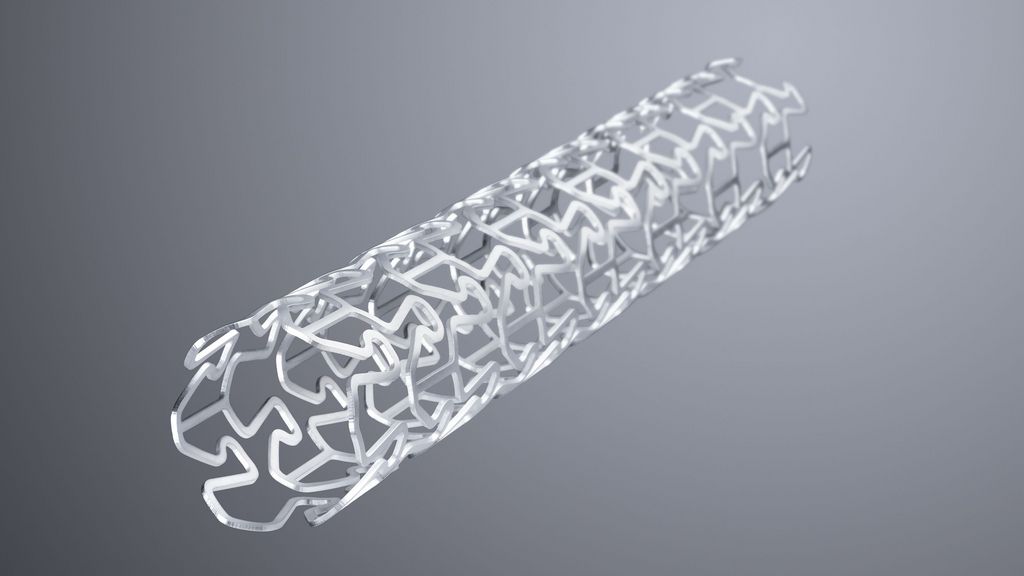

Jde-li o řezání kovových a nekovových materiálů, je laser jako univerzální nástroj v mnoha případech první volbou. Laserový paprsek řeže rychle a flexibilně téměř jakýkoliv obrys – ať už je tvar jakkoli jemný a složitý a materiál jakkoliv tenký. Různé řezné plyny a tlaky přitom ovlivňují obráběcí proces a výsledek.

Při řezání plamenem se používá jako řezný plyn kyslík, který je vyfukován do řezné mezery tlakem až 6 barů. Shoří a zoxiduje tam roztavený kov. Energie uvolněná touto chemickou reakcí podporuje laserový paprsek. Řezání plamenem umožňuje velmi vysoké rychlosti řezání a zpracování tlustých plechů a konstrukční oceli.

Při tavném řezání se jako řezný plyn používá dusík nebo argon. Tato látka je hnána řeznou mezerou tlakem 2 až 20 barů a na rozdíl od řezání plamenem nereaguje s kovovým povrchem v řezné mezeře. Tento postup řezání má tu výhodu, že řezné hrany zůstávají bez otřepů a bez oxidu a není zapotřebí prakticky žádná dokončovací práce.

Řezání sublimací se používá především pro jemné řezání, kdy jsou vyžadovány vysoce kvalitní řezné hrany. Při tomto postupu laser odpařuje materiál pokud možno s minimálním tavením. Pára z materiálu vytváří v řezné mezeře vysoký tlak, který taveninu vytlačuje směrem nahoru a dolů. Procesní plyn – dusík, argon nebo hélium – stíní řezné plochy před okolím a zajišťuje tak, že řezné hrany zůstávají bez oxidu.

Při jemném řezání laserovým paprskem jsou impulsní laserovou energií umisťovány jednotlivé otvory za sebou, ty se z 50 až 90 % překrývají a vytváří řeznou mezeru. Z krátkých impulsů vyplývají velmi vysoké špičkové impulsní výkony a extrémní hustota výkonu na povrchu obrobku. Výhodou je, že zahřívání obrobku je velmi malé, což umožňuje řezání i těch nejjemnějších dílů bez deformace způsobené působením tepla.

Parametry, které ovlivňují průběh laserového řezání

Zaostření ovlivňuje hustotu výkonu a tvar řezné mezery na obrobku. Průměr spotu určuje šířku spáry a také tvar řezné mezery.

Aby došlo k překročení prahové hodnoty obrábění, tj. bodu, ve kterém se materiál začíná tavit, je nezbytná určitá energie na ploše. Ta je definována následovně: energie na ploše = hustota výkonu x doba působení na obrobek.

Výběr správné trysky je směrodatný pro kvalitu dílů. Průměr trysky určuje jak tvar proudu, tak i množství plynu.

Kontinuální režim nebo impulsy – na základě pracovního režimu je možné ovládat, zda se laserová energie do obrobku dostává plynule nebo přerušovaně.

V závislosti na příslušné úloze řezání a zpracovávaném materiálu se stanovuje rychlost řezání. V zásadě platí, že čím větší výkon laseru je k dispozici, tím rychleji je možné řezat. Kromě toho rychlost řezání klesá s přibývající tloušťkou materiálu. Pokud je rychlost pro příslušný materiál nastavena na příliš vysokou či příliš nízkou hodnotu, výsledkem je větší hloubka nerovností a tvorba otřepů.

Téměř všechny CO2 lasery poskytují lineárně polarizované laserové světlo. Při řezání obrysů se výsledek řezání mění podle směru řezu: pokud světlo kmitá paralelně se směrem řezu, je hrana hladká. Pokud světlo kmitá kolmo ke směru řezu, vzniká otřep. Proto se lineárně polarizované laserové světlo mění většinou na kruhově polarizované. Stupeň polarizace udává, nakolik správně byla dosažena požadovaná kruhová polarizace a je rozhodujícím ukazatelem kvality řezu. U pevnolátkových laserů není nutné měnit polarizaci, tyto lasery poskytují výsledky řezání nezávislé na směru.

V závislosti na metodě řezání se používají různé procesní plyny, které jsou hnány řeznou mezerou s různými tlaky. Argon a dusík mají jako řezný plyn například tu výhodu, že nereagují s roztaveným kovem v řezné mezeře. Současně stíní řeznou plochu před okolím.

Ve spojení s vysokým výkonem laseru může vést použití směsi dusíku a kyslíku k redukci otřepů v konstrukční oceli a hliníku. Vylepšení kvality dílů je závislé na druhu materiálu, slitině materiálu a kvalitě materiálu při tloušťkách plechu mezi šesti a dvanácti milimetry.