Díky správným fintám konstruujte díly hospodárněji. Řešení: snížíte počet jednotlivých dílů a procesních kroků. Zobrazená konzola se původně skládala ze 3 dílů spojených svary, a ze samostatně řezaného závitu. V případě nové konstrukce se skládá jen z jednoho ohýbaného dílu – bez svařování. Díky dalšímu ohybu můžete dokonce snížit tloušťku plechu a závit můžete vytvarovat přímo na vysekávacím stroji.

Optimalizace dílů

Jaký potenciál je skryt ve vašich dílech? Zjistěte to: V našich workshopech a seminářích na téma tvorba dílů. Je totiž jedno, jestli své díly chcete vyrábět rentabilněji, vyrábíte nové díly nebo vstupujete do nových technologií: S příslušnými vědomostmi své díly dovedete k úspěchu – a uspoříte peníze. Hospodárně konstruované díly jsou totiž klíčem k efektivní výrobě, vyžadují méně procesních kroků a dokončovací práce a připravují vám cestu k síťové výrobě.

Ušetřete materiál, procesní kroky a náklady díky funkčně vhodné tvorbě Vašich dílů.

Cvičení optimalizace dílů na více než 700 vzorových dílech a Vašich vlastních dílech pro hospodárnou tvorbu dílů.

Naučte se pravidla tvorby pro kreativní nápady a nová řešení a trénujte pohled na proveditelnost a hospodárnost.

Zažijte možnosti použití, tvorby a také výroby z plechu a trubek ve více než 1.000 školeních.

Konstrukce dílů z plechu

Lehčí, levnější nebo funkčnější: jaké byste své díly chtěli mít? Díky promyšlené konstrukci plechových dílů plně využijete své stroje pro řezání laserem, vysekávání nebo ohýbání – a ušetříte materiál, náklady a vynaložené úsilí.

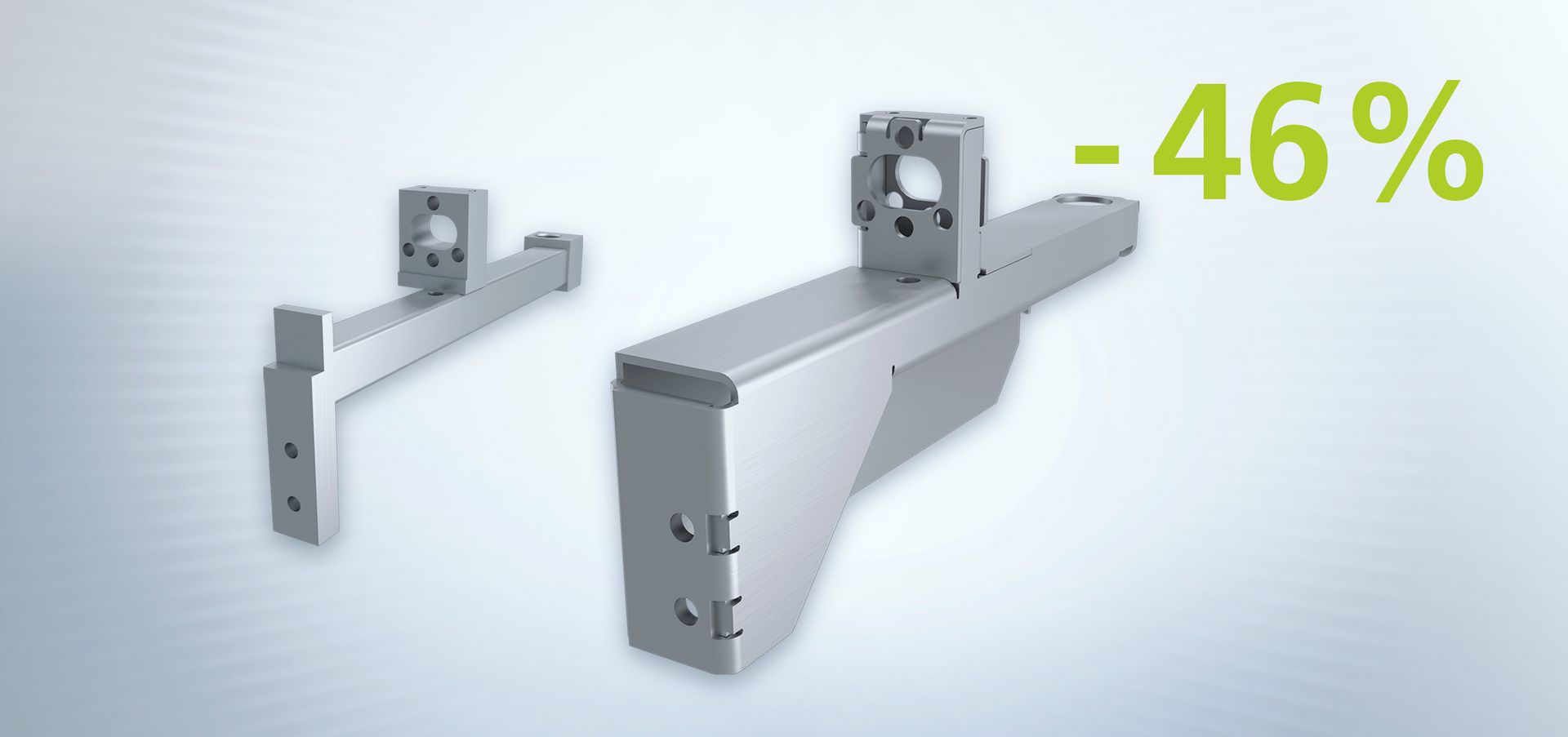

Příklad: optimalizovaný doraz osy

Konvenčně vyrobený doraz osy se skládá ze svařované konstrukce z polotovarů a frézovaných dílů. Mnoho potřebných pracovních kroků zabere čas a zvyšuje nákladovost. S novou konstrukcí ze dvou plechových dílů snížíte počet dílů, procesy dodávky materiálu a spotřebu materiálu.

1. Řezání

… všech dílů na míru.

2. Frézování

… kontaktních ploch, podélných otvorů a osazení.

3. Vrtání

… všech otvorů v dílech.

4. Svařování

… všech čtyř dílů.

5. Laserové řezání

… poskytne plechům libovolnou geometrii a vytvoří otvory.

6. Tváření závitů

… pro vyšší pevnost než u řezaných závitů.

7. Ohraňování

… nahradí svařování a sníží počet vašich dílů.

8. Snížení výrobních nákladů o 46 %

… díky nové konstrukci

Další příklady

Konstrukce dílů svařováním laserovým paprskem

Pomocí zařízení pro svařování laserovým paprskem můžete vyrábět mnohokrát levněji než při konvenčním svařování. Předpokladem je, že identifikujete vhodné díly a připravíte je tak, aby byly pro svařování laserovým paprskem vhodné. Konstrukční a výrobně technické tipy k tomu získáte u nás.

Příklad: optimalizovaný kryt

Těsný a bez deformací – takový musí být konvenční kryt pro elektronické komponenty, jako jsou například skříňové rozváděče. Právě v tom tkví rozhodující moment u konvenčního svařování WIG, protože to způsobuje deformaci, kterou je nutné vyrovnat. Konstrukce pomocí laserového svařování nahrazuje několik pracovních kroků: odpadá příprava švu i rovnání, protože kvůli nízkému přívodu tepla k deformaci téměř nedochází.

1. Laserové řezání

… včetně rohového výřezu.

2. Ohraňování

… 10 ohybů.

3. Svařování

Tolerance ohybu jsou kompenzovány přídavným drátem a tloušťkou svaru.

4. Broušení/začišťování

… při ruční práci.

5. Laserové řezání

… tří dílů z jednoho plechu.

6. Ohraňování

… osm ohybů.

7. Svařování laserovým paprskem

… s malou deformací a vysokou optickou kvalitou.

8. Snížení výrobních nákladů o 30 %

… díky konstrukci vhodné pro laserové svařování

Další příklad

Konstrukce přípravků pro svařování laserem

Přípravky garantují kvalitu a bezpečné procesy při svařování laserovým paprskem. Co ani zkušení praktici často nevědí: Přípravky vyrobené z jednotlivých plechových a trubkových dílů jsou většinou flexibilnější a levnější. Navíc mohou při svařování zmenšit výrobní tolerance. Kdy si svou práci usnadníte?

Příklad: přípravek z plechu optimalizovaný pro svařování laserovým paprskem

Konvenční přípravek pro svařování laserovým paprskem se většinou skládá z masivního frézovaného bloku. Upínací přípravky z plechu jsou z ekonomického hlediska výhodnější než frézované přípravky. Plechové přípravky totiž nesnižují jen výrobní náklady, ale i hmotnost. Kromě toho lze integrovat další funkce a zvýšit odvod tepla.

1. Řezání

… surového materiálu z tyče na míru.

2. Frézování

… všech referenčních ploch a úchytů i všech průchozích otvorů a závitů.

3. Zušlechťování

… pomocí odhrotování a eloxování.

4. Laserové řezání

… pro libovolné geometrie a otvory.

5. Sestavení

… a svařování jednotlivých dílů.

6. Snížení výrobních nákladů o 17 %

… díky konstrukci z plechu.

Konstrukce dílů z trubky

Trubky a profily se používají všude – od strojírenství a stavebnictví, až po nábytkářský průmysl. Laserové řezání trubek šetří celé procesní kroky, čímž uspoříte peníze. Zajistěte si svůj podíl na rostoucím trhu s laserem řezanými trubkami. Díky vhodnému poradenství se podrobně dozvíte, jak to funguje.

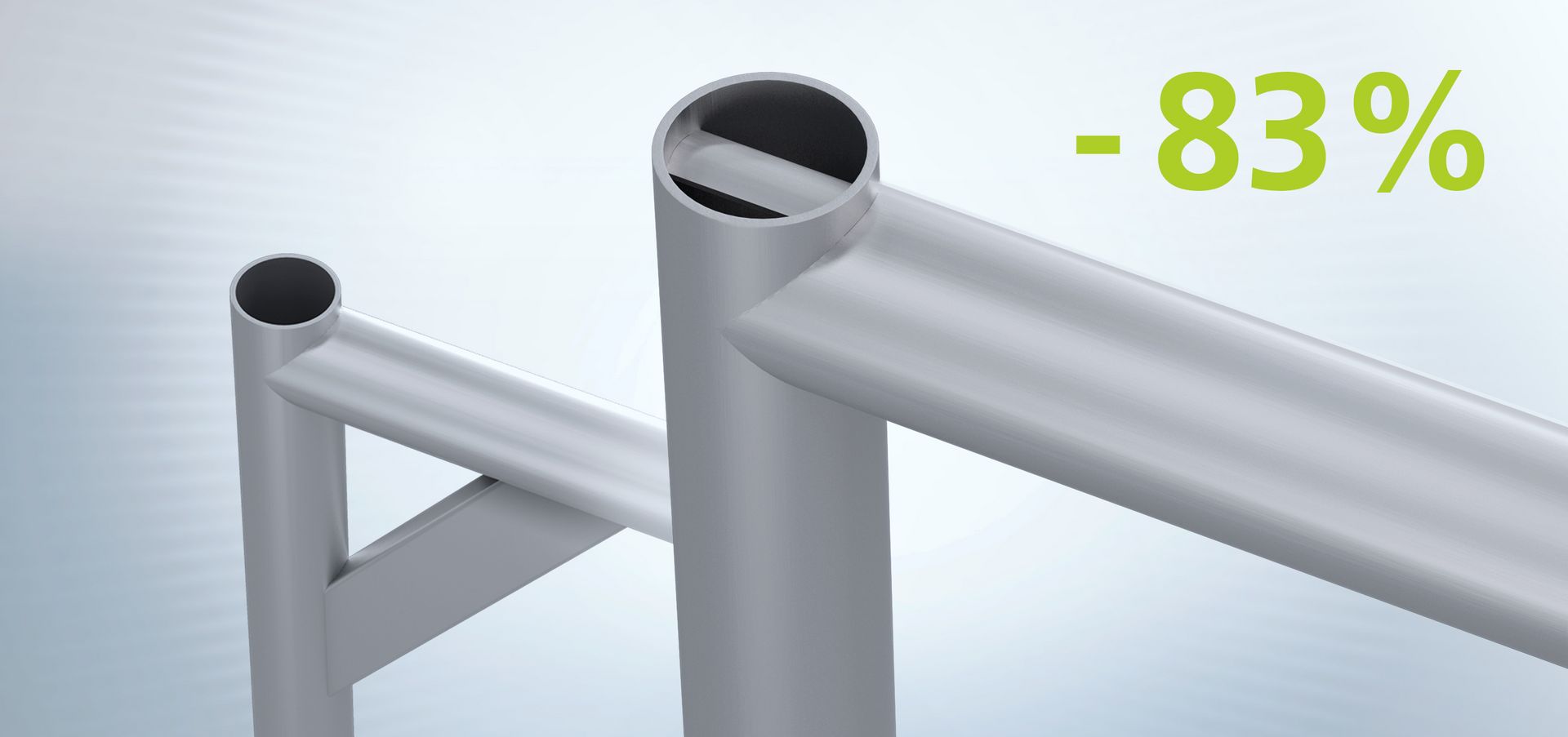

Příklad: optimalizovaný výložník

U konvenční výroby se v jednotlivých procesních krocích vzájemně přizpůsobují tři díly – to je časově náročné a logisticky nákladné. V případě chytré konstrukce se výložník vyrobí ze dvou identických trubek s identickým tvarem a rozměrem. Obě části jsou vzájemně přizpůsobeny na stroji pro laserové řezání trubek a následně jsou sestaveny dohromady.

1. Řezání

… všech dílů na míru.

2. Frézování

… kontaktních ploch, podélných otvorů a osazení.

3. Svařování

… všech tří dílů.

4. Odhrotování

… řezaných a frézovaných ploch.

5. Řezání profilů laserem

… celé konstrukční jednotky na jedno upnutí.

6. Sestavení

… a svařování obou dílů.

7. Snížení výrobních nákladů o 83 %

… díky chytré zasunovací konstrukci.

Další příklad

Konstrukce přípravků pro obloukové svařování

Chcete zvýšit vytížení vašich strojů a svařované konstrukční skupiny vyrábět hospodárně v malých velikostech šarže a se stejně vysokou kvalitou? Potom byste měli přípravky do budoucna vyrábět z plechů a trubek řezaných laserem. Je to jednodušší a levnější, než si myslíte.

Příklad: optimalizovaný přípravek z trubky k obloukovému svařování

Řada frézovaných dílů konvenční přípravků zabírá mnoho času a současně zvyšují náklady. Náročnost obrábění je vysoká, čepy a závity se musí lícovat. Konstrukční jednotka se musí svařovat naležato. Konstrukce zasouvaných trubek nahrazuje celý frézovaný blok. Vaše výhoda: méně dílů, menší náročnost. Svislé uspořádání kromě toho činí přípravek dobře přístupným pro manuální a také automatizované obloukové svařování, např. na TruArc Weld 1000.

1. Řezání

… surového materiálu, různých polotovarů a rozměrů.

2. Frézování

… všech ploch, které mají být sešroubovány nebo sestaveny.

3. Vrtání

… lícovaných spojů, průchozích otvorů a závitů.

4. Řezání profilů laserem

… dílů včetně všech vnitřních geometrií a spojovacích pomůcek formou čepů.

5. Sestavení

… a svařování obou dílů.

6. Snížení výrobních nákladů o 80 %

… díky flexibilní trubkové konstrukci.

Ke kalendáři školení

Porozhlédněte se na digitální platformě školení společnosti TRUMPF! Know-how o technologiích a strojích TRUMPF si lze nyní prohlubovat ještě snadněji. Rezervujte si nyní vaše školení a využijte nově získané znalosti jako konkurenční výhodu.

Nabízíme tyto formáty školení

Našich seminářů se mohou účastnit konstruktéři a vývojáři produktů z různých firem. Při tom získáte přístup ke znalostem týkajícím se výroby, nástrojů a aktuálního stavu techniky. Společně s jinými účastníky vypracujete pravidla tvorby a uplatníte u vzorových dílů Vaše nové znalosti v oblasti tvorby a optimalizace dílů. Tak již nestojí nic v cestě procesně bezpečnější výrobě s nižšími náklady.

V našich workshopech individuálních pro zákazníky jsou probírána stejná obsahová témata školení jako v seminářích. Zvláštnost: Okruh účastníků je interní z firmy a skupina se učí na základě svých vlastních dílů, které jsou během workshopu optimalizovány.

V přímé komunikaci mezi Vámi a referentem TRUMPF projednáte detailně Vaši specifickou konstrukční skupinu. příp. přípravek se zaměřením na Vaše individuální požadavky a rámcové podmínky. Společně optimalizujete tvorbu, aby byla zaručena procesně bezpečná a hospodárná výroba.

Optimalizace dílů – přispění k větší míře udržitelnosti ve Vaší výrobě

Výška Product Carbon Footprint je z 90 % určována zpracovávaným materiálem . S podporou našich odborníků ušetříte použitím méně materiálu nejenom peníze, ale zároveň přispějete k větší míře udržitelnosti ve Vaší výrobě.

Aplikace Optimate jako digitální podpora v reálném čase

Kterým dílem začnete?

První krok je úplně jednoduchý: promluvte si s námi. Společně se zamyslíme, jak můžete potenciál dílu nejlépe využít.