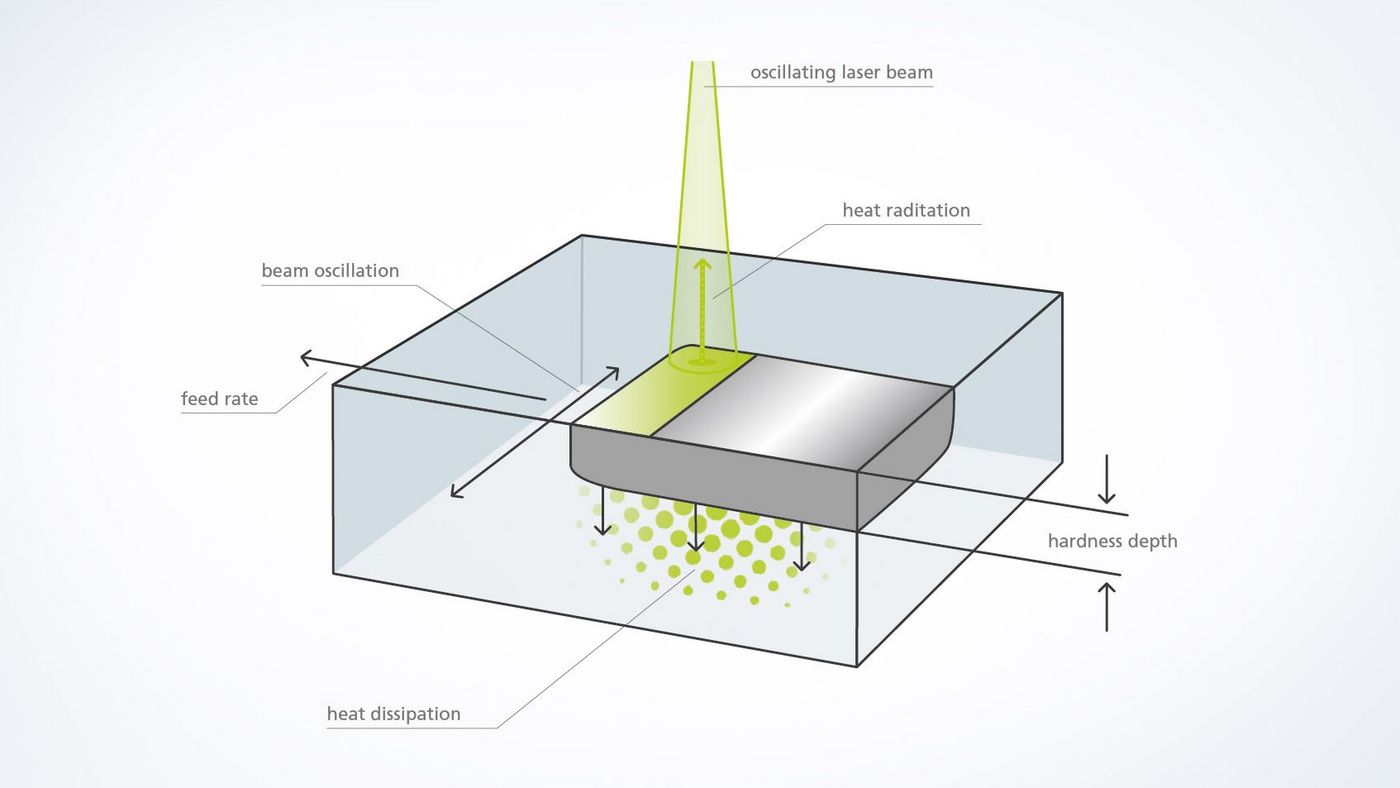

- При лазерното закаляване повърхностният слой на въглеродсъдържаща заготовка от стомана или чугун се нагрява почти до температурата на топене, обикновено до около 900 – 1400°C. Излъчената мощност се абсорбира до около 40%. Чрез високата температура въглеродните атоми в кристалната решетка на метала променят мястото си (аустенитизация).

- Ако зададената температура бъде достигната, лазерният лъч се премества и така загрява непрекъснато повърхността в посоката на подаване.

- Когато лазерният лъч се премести, околният материал охлажда много бързо горещия слой. Това се нарича самозакаляване. Поради бързото охлаждане кристалната решетка на метала не може да се върне в първоначалното си състояние и се образува мартензит. Това води до значително повишаване на твърдостта.

- Типични са дебелини на повърхностно закаляване от 0,1 до 1,5 милиметра, а при някои материали дори 2,5 милиметра или повече.

Лазерно закаляване

Лазерното закаляване е създадено перфектно за подобряването на характеристиките на сложни детайли, подложени на голямо натоварване. Понеже чрез насоченото и локално ограничено въвеждане на топлината детайлът се оформя при обработката по-добре от всякога. С безконтактния лазерен метод могат дори да се разработят приложения, които не биха могли да бъдат реализирани с конвенционални методи за закаляване като индукционно и пламъчно закаляване. Понеже методът на обработка може да се управлява прецизно, могат да се закаляват и геометрично сложни и фини детайли. Резултатът: много устойчиви на механично и химично натоварване повърхности, които носят със себе си значителни предимства най-вече в производството на инструменти, автомобилната промишленост и аграрната техника.

Какви са предимствата при лазерното закаляване?

Чрез малкото вкарана топлина се намалява или отпада изцяло обемът на допълнителната обработка.

За разлика от алтернативните методи, с лазера могат прецизно да се закаляват и локално ограничени функционални повърхности.

Докато при конвенционалните методи за закаляване се появяват деформации поради по-високото влагане на енергия и последващото охлаждане, при лазерното закаляване детайлът остава почти в оригиналното си състояние.

Чрез лазерната технология и управлението на температурата внасянето на топлина може да се управлява прецизно.

Благодарение на безконтактната обработка &без деформации& лазерът подобрява времето за обработка и намалява възможната предварителна и допълнителна обработка.

С технологията на сканиране на TRUMPF могат бързо да се променят „on-the-fly“ геометрии на закаляване върху детайли. &Така& не е необходимо преоборудване на оптиката или на цялата система.

Как функционира методът лазерно закаляване?

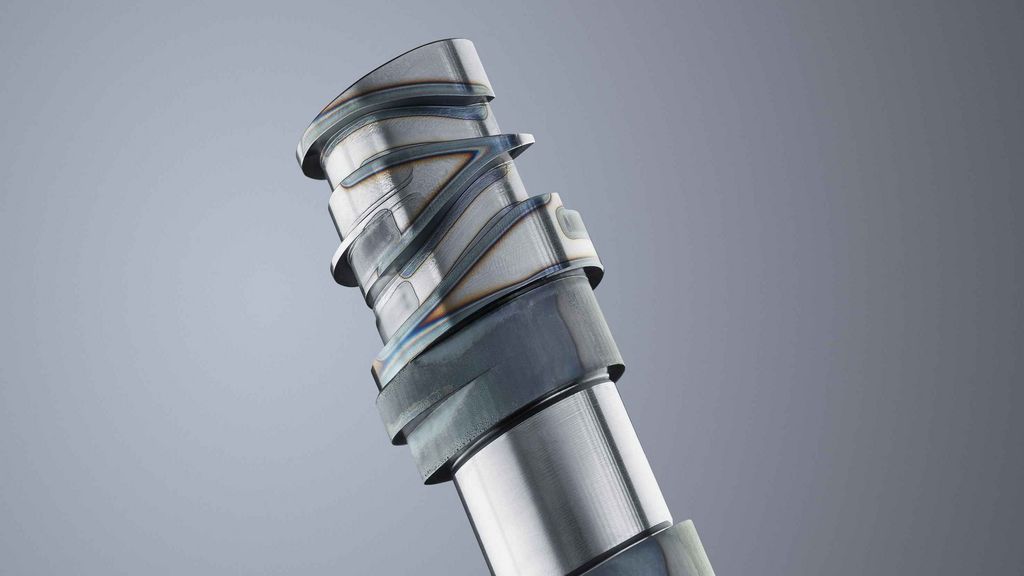

Чрез лазерно закаляване значително се удължава експлоатационният срок на даден разпределителен вал. Различните равнини могат да се обработват паралелно чрез голямата дълбочина на фокуса.

Огъващи инструменти, които са обработени чрез закаляване на повърхностния слой, издържат продължително дори и на силни натоварвания. Поради целенасоченото внасяне на топлина се закаляват само зоните, които действително се натоварват и износват.