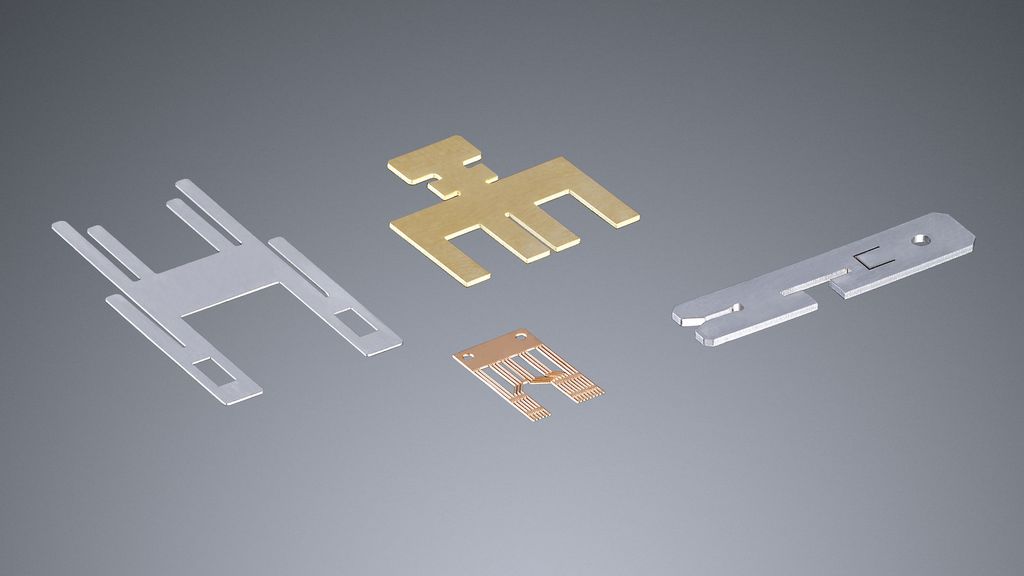

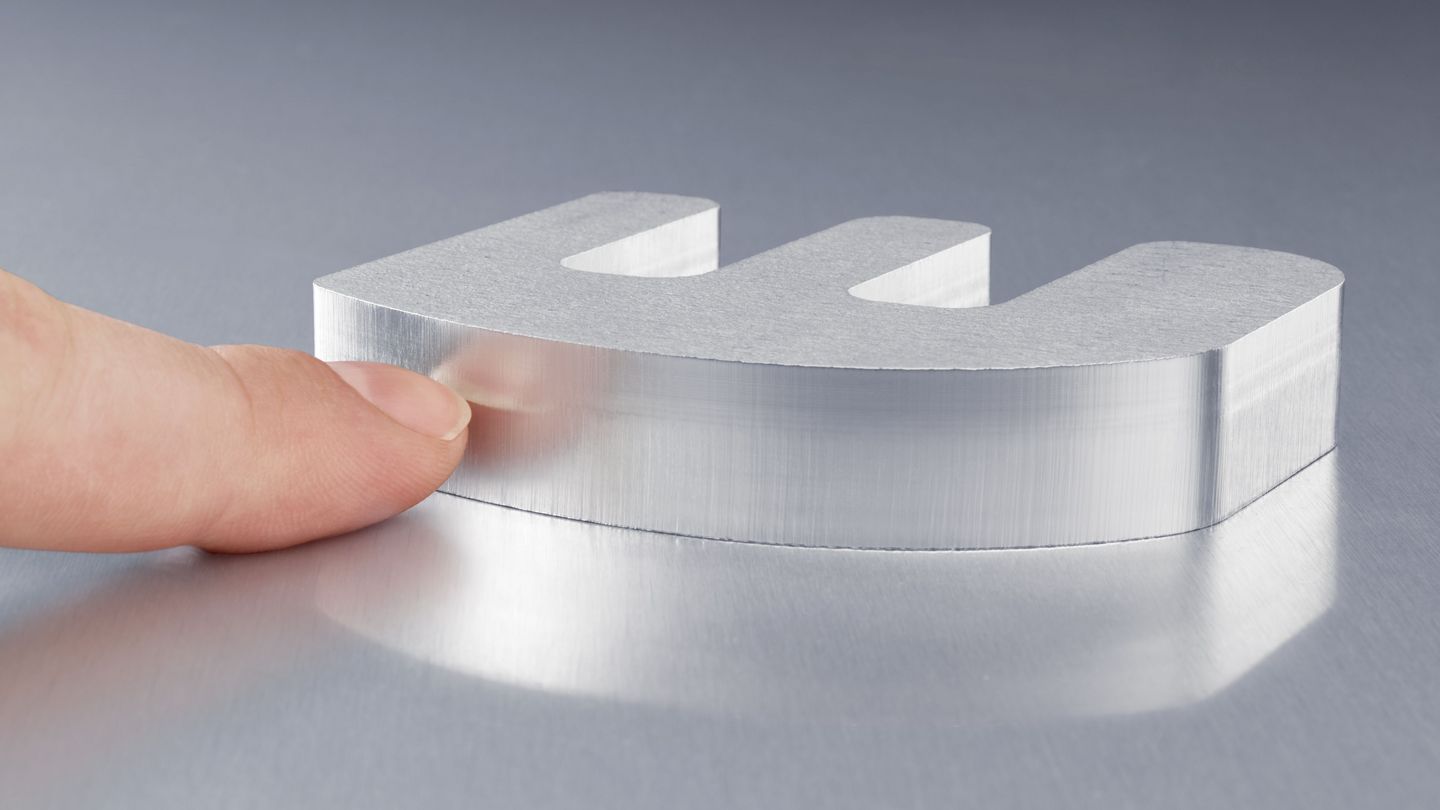

Всички стандартни за промишлената обработка материали – стомана, алуминий, неръждаема стомана и цветни метални листове до неметални материали, като пластмаси, стъкло, дърво или керамика – могат да се режат надеждно и висококачествено с помощта на лазера. С инструмента е възможно рязане на много различни дебелини метални листове от 0,5 до над 30 милиметра. Този изключително широк диапазон от материали прави лазера номер 1 сред инструментите за рязане за много приложения в металните и неметалните материали.

Лазерното рязане като безконтактен метод

Лазерното рязане представлява метод, с който могат да се режат метални и неметални материали с различни дебелини. Основата за това представлява лазерен лъч, който се насочва, оформя и комбинира. Ако той попадне върху детайла, материалът се загрява толкова бързо, че се разтапя и изпарява. В този случай цялата лазерна мощност се концентрира в една точка обикновено с диаметър под половин милиметър. Ако в тази точка се концентрира повече топлинна мощност от тази, която може да се разсее вследствие на топлопроводимостта, лазерният лъч прониква изцяло през материала – процесът на рязане започва. Докато при останалите методи върху металния лист действат масивни инструменти с големи сили, лазерният лъч върши работата си безконтактно. По този начин не е налице износване на инструмента и не възникват деформации или повреди на детайла.

Предимствата на лазерното рязане

Процесът на лазерно рязане

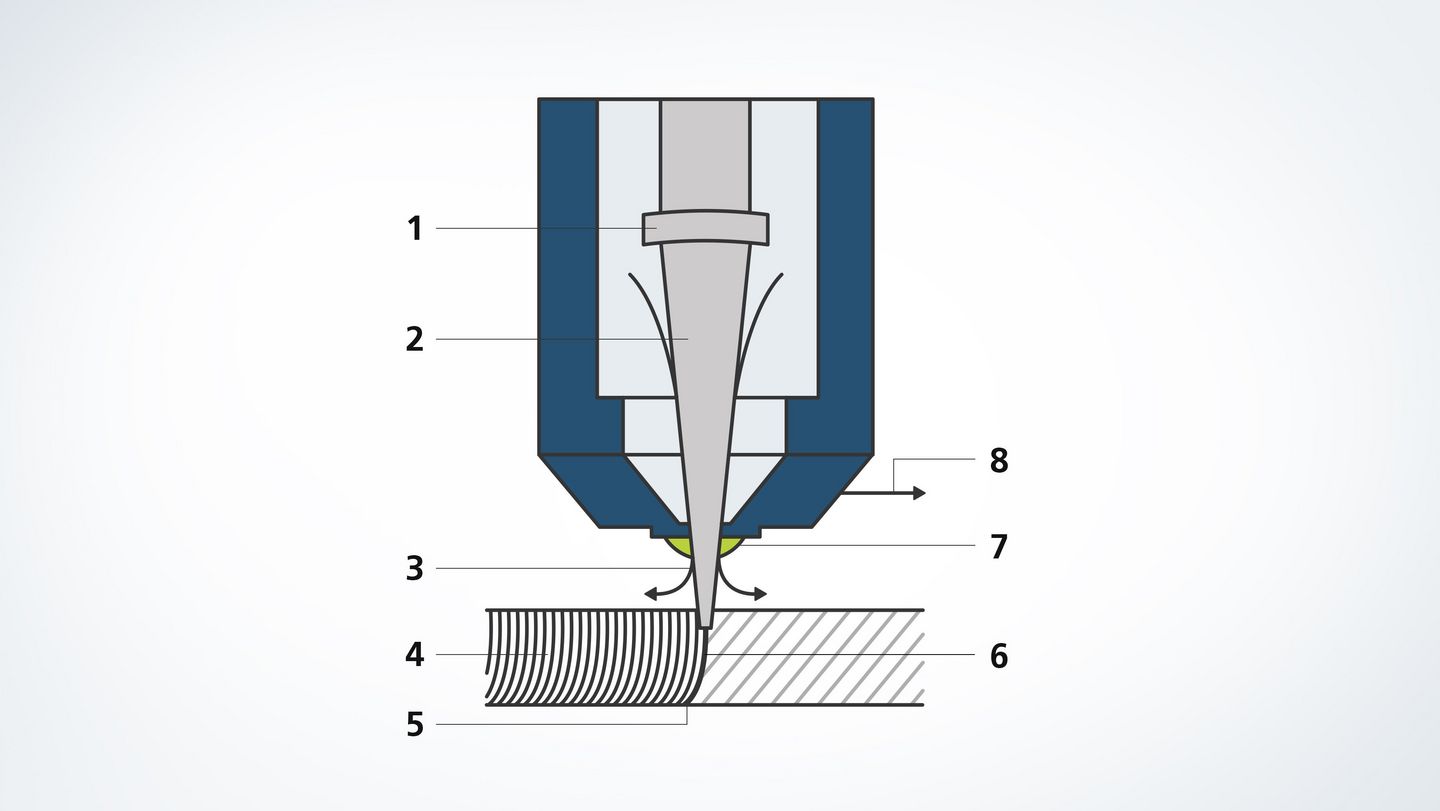

Основата на лазерното рязане се осигурява от взаимодействието между фокусирания лазерен лъч и детайла. За да може този процес да протече надеждно и прецизно, се използват множество компоненти и спомагателни средства при и около лазерния лъч, които са обяснени на следващата графика.

- Фокусираща оптика: оптична система от лещи и огледала фокусира лазерния лъч върху мястото на обработка

- Лазерен лъч: лазерният лъч попада върху детайла и го загрява, докато се разтопи или изпари.

- Режещ газ: с помощта на режещия газ получената стопилка се продуха от прореза. Газът протича от дюзата коаксиално на лазерния лъч.

- Бразди от рязането: при лазерното рязане ръбът на разреза придобива типична набраздена шарка. При ниска скорост на рязане тези бразди преминават почти успоредно на лазерния лъч.

- Стопилка: лазерният лъч – комбинираната в сноп лазерна светлина – се направлява по продължението на контура и стапя материала локално.

- Начало на среза: на детайла прорезът е съвсем малко по-широк от фокусирания лазерен лъч.

- Дюза: лазерният лъч и режещият газ се срещат върху детайла през режещата дюза.

- Посока на рязане: чрез преместване на режещата глава или детайла в определена посока се образува прорез.

Разнообразните приложения в областта на лазерното рязане

Обзор на всички методи за лазерно рязане

Когато става дума за рязане на метални и неметални материали, в много случаи лазерът е първият избор като универсален инструмент. Лазерният лъч реже почти всеки контур бързо и гъвкаво, дори формата да е много фина и сложна, а материалите – много тънки. Различните режещи газове и налягания оказват влияния на процеса на обработка и на резултата.

Параметри, които оказват влияние на процеса на рязане

Фокусната позиция оказва влияние на плътността на мощността и формата на прореза на детайла. Диаметърът на шийката на лъча определя ширината и формата на прореза.

За да може прагът на обработка, т.е. точката, в която материалът започва да се стапя, да бъде надвишен, е необходимо определено количество енергия на единица площ. Тя се дефинира по следния начин: енергия на единица площ = плътност на мощността x време за въздействие върху детайла.

Изборът на правилната дюза е от жизненоважно значение за качеството на детайлите. Диаметърът на дюзата определя както формата на газовия лъч, така и количеството газ през дюзата.

Непрекъснат или импулсен режим – режимът на работа позволява контролиране дали лазерната енергия попада върху детайла непрекъснато или с прекъсвания.

Скоростта на рязане се определя в зависимост от съответната задача за рязане и обработвания материал. По принцип е валидно следното: колкото по-висока лазерна мощност е налице, толкова по-бързо се извършва рязането. Освен това скоростта на рязане намалява с намаляването на дебелината на материала. Ако е настроена прекалено висока или прекалено ниска скорост за съответния материал, това води до висока грапавост на материала и образуване на мустаци.

Почти всички CO2 лазери предоставят поляризирана лазерна светлина. При рязането на контури резултатът от рязането се променя в зависимост от посоката на рязане: ако лъчът трепти успоредно на посоката на рязане, ръбът става гладък. Ако лъчът трепти перпендикулярно на посоката на рязане, се получават грапавини. Затова линейно поляризираната енергия обикновено се трансформира в кръгово поляризирана. Нивото на поляризация определя до каква степен се постига желаната кръгова поляризация и е от решаващо значение за качеството на рязане. При лазери с твърдо активно вещество не е необходима промяна на поляризацията – те осигуряват независещи от посоката резултати от рязането.

В зависимост от метода на рязане се използват различни работни газове, които се подават в прореза с различни налягания. Предимството на използването на аргон и азот като работен газ например е, че те не реагират с разтопения метал в прореза. Едновременно с това те предпазват повърхността на рязане от околната среда.

В съчетание с високата мощност на лазера, използването на газова смес от азот и кислород може да намали образуването на неравности в конструкционната стомана и алуминия. Подобряването на качеството на детайлите зависи от вида, сплавта и качеството на материала в зони с дебелини на металните листове между шест и дванадесет милиметра.