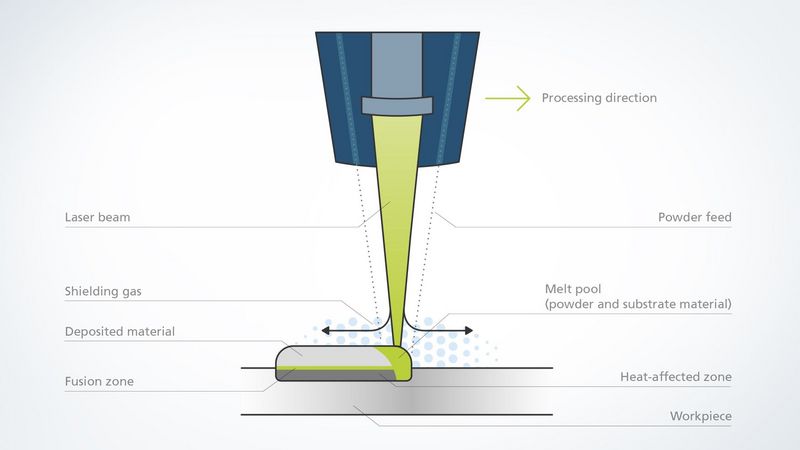

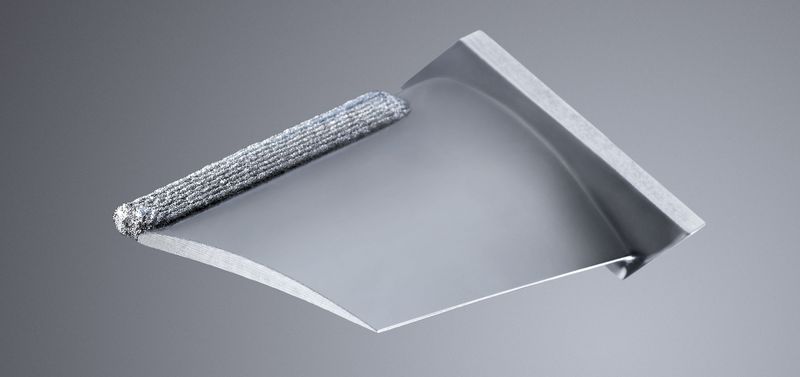

Наваряването е адитивен производствен метод за метали и метало-керамични смеси. С него могат да се произвеждат или модифицират 3D геометрии. С този производствен метод лазерът може също да ремонтира или да нанася покритие. Така Additive Manufacturing се използва в авиацията и астронавтиката за ремонт на лопатки на турбини. В производството на инструменти и форми се ремонтират или дори локално се наваряват с твърда сплав отчупени или износени ръбове и формообразуващи функционални повърхности. В енергетиката или в нефтохимията, с цел защита от износване и корозия, се нанасят покрития на лагери, валци или хидравлични компоненти. Additive Manufacturing се използва и в автомобилостроенето. Тук се нанасят висококачествени покрития на голям брой компоненти.

Клиентите на TRUMPF се възползват от широкото портфолио от лазери и лазерни системи. Ние разполагаме с дългогодишно ноу-хау за процесите и обслужването за много приложения в лазерната техника. Така Additive Manufacturing може да се комбинира също с лазерно заваряване или лазерно рязане.