Дизайнът на CHU конзолата е създаден за производство чрез фрезоване и изисква изваждане от цял блок материал от Al7075. Този обичаен производствен метод води до отнемане на материал от около 90% и значително ограничава дизайна на компонента.

Адитивно производство на конзола за главен модул на камера (CHU)

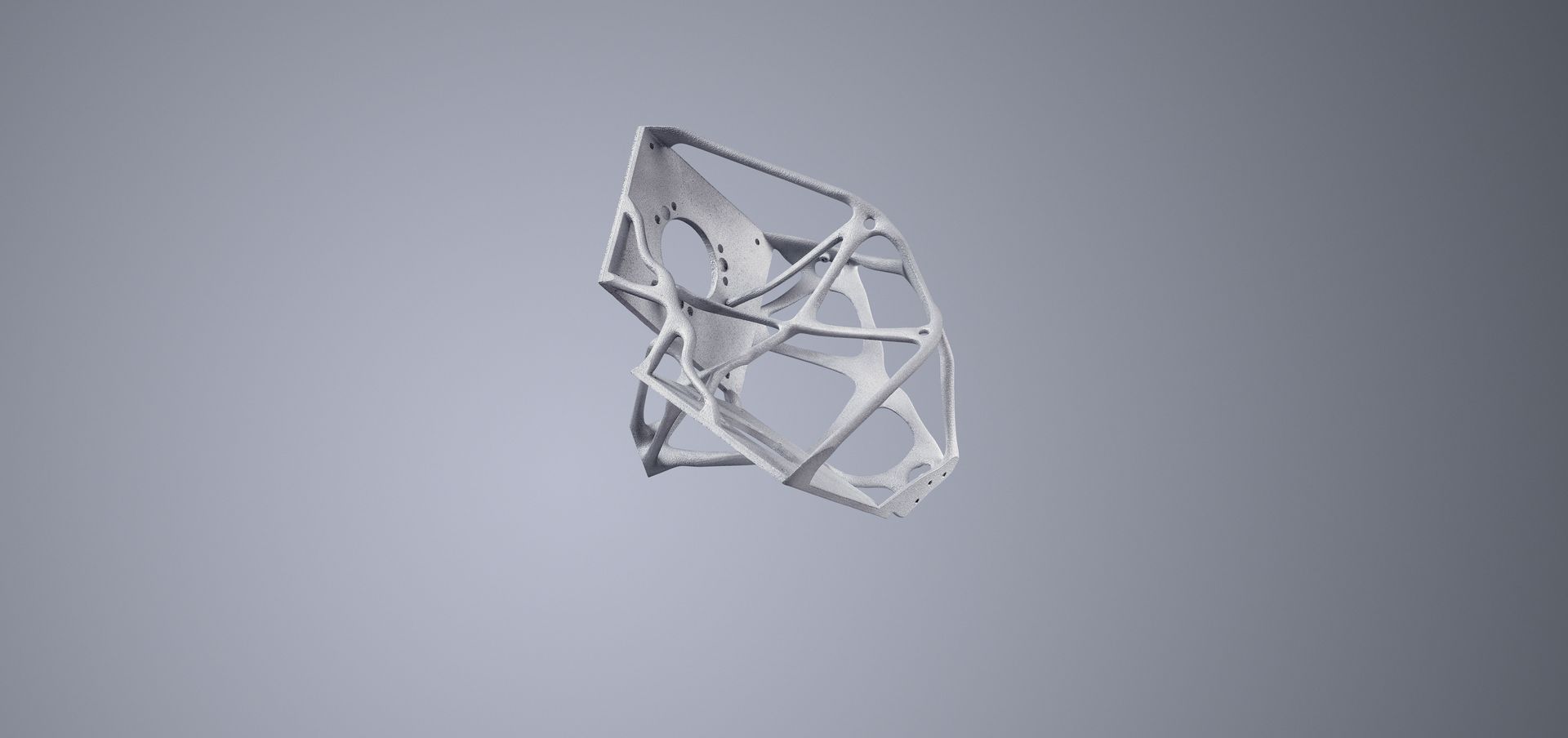

Конзола за главен модул на камера I AlSi10Mg I TruPrint 3000

Сателитният звезден тракер се състои от комбинация от две оптични камери („звездни камери“), които са насочени една спрямо друга под ъгъл от около 15 градуса. Модулът на камерите (Camera Head Unit = CHU) е защитен от термично-механични влияния чрез така наречената „CHU конзола“, която обикновено е фрезована от алуминиев блок. В сравнение, за целта адитивното производство предлага множество предимства, особено по отношение на свободата на дизайна и качеството. Звездният тракер е част от сателитния Flying Laptop, който е разработен и изпратен в космоса през 2014 г. от Института за системи за космически пътувания на Университета Щутгарт, за да се изчисляват надеждно позицията и насочването на сателити в космоса.

Теглото се намалява с около 30%, понеже детайлът е оптимизиран топологично. По-сложните структури на детайлите могат да се произведат чрез лазерно стопяване върху флюсова възглавница.

Въпреки по-ниското си тегло и по-малко издръжливата алуминиева сплав, принтираният детайл се отличава с близо 43% по-висока коравина.

Ако конзолата се произведе със система TruPrint, целият ѝ обем се намалява с близо една четвърт.

Поради изчисления за натоварвания дизайн произведената чрез лазерно стопяване върху флюсова възглавница конзола демонстрира 48% по-ниски пикове на напрежение спрямо стандартно произведената.

С нашето софтуерно решение можете да разчитате на постоянно високо качество на продуктите и документация.

В сравнение с механичното производство, производствените разходи при адитивно произведената конзола се намаляват с до 70%. Едновременно с това могат да се спестят значителни разходи при ракетния старт чрез по-ниското ѝ тегло.

Как се произвежда обикновено конзолата за главен модул на камера (CHU)?

Стандартно произведен звезден тракер

Стандартно произведена CHU конзола

Как се създава CHU конзолата чрез лазерно стопяване върху флюсова възглавница?

По принцип разработките в авиацията и астронавтиката изискват все по-изгодни, сложни и мощни компоненти. Особено на този фон адитивното производство на CHU конзолата носи много предимства със себе си. Така ще се насладите на висока свобода на формата по отношение на сложността на дизайна. Това е от особена помощ при отклонения от стандартните геометрии, като при бионичните структури. Дизайнът на CHU конзолата е оформен и топологично оптимизиран по цялостно нов начин за адитивното производство. С комплекс TruPrint 3000 бяха принтирани едновременно върху подложната плоча три детайла от конзолата за главен модул на камера. Производството на един детайл с TruPrint 3000 продължава около 6 часа. Ако се принтира на TruPrint 5000, производственото време се скъсява на близо 2,5 часа. Повече данни и факти за детайла ще намерите в края на тази страница. Върху производствената плоча имаше освен това съпровождащи проби за осигуряване на качеството. Електрохимичното полиране и топлинната обработка по отношение на статичния и модалния анализ вече не бяха необходими, понеже чрез смяната на материала дойде оптимизиране с механични свойства на материала на клиента.

Уговорете си консултация!

Евентуално имате детайл, който ще се радвате да произвеждате адитивно? Искате да научите колко голям е потенциалът за спестяване или какви предимства можете да реализирате благодарение на адитивното производство? Тогава се свържете с нас сега и си уговорете час за индивидуална консултация с нашите експерти.

Данни и факти за детайла

- Размери на детайла: 112 mm x 160 mm x 128 mm

- Производствено време (в зависимост от детайла/подложна плоча): ок. 6 ч (TruPrint 3000), 2,5 ч (TruPrint 5000)

- Производствено време общо (всички детайли/подложна плоча): ок. 18 ч (TruPrint 3000), 7,5 ч (TruPrint 5000)

- Дебелина на слоя: 60 µm

- Брой слоеве: 2155

- Скорост на изграждане: 9626 cm³/h

- Тегло: 150 746 g

- Обем: 57 757 cm³

- Клиент: Институт за системи за космически пътувания на Университета Щутгарт и Институт за строителни методи и структурни технологии на Немския център за авиация и астронавтика