Прецизно заваряване, гъвкаво автоматизиране – така изглежда медицинската техника от бъдещето.

Автоматизираните производствени системи са по-скоро изключение, отколкото правило при медицинската техника. Когато става въпрос за заваряване на филигранни детайли, в повечето случаи човек е по-бърз и по-прецизен, отколкото един робот. Освен това е налице голямо разнообразие от детайли с много малко еднакви сред тях. При заваряването на окуляри за медицински ендоскопи вярното на традициите дружество Karl Storz SE & Co. KG от Тутлинген поема по нов път и комбинира в швейцарския си филиал във Виднау TruLaser Station 7000 с мобилна роботизирана клетка от wbt automation. Сара Мюлек отговаря за производството там и е въодушевена: „Облекчаваме служителите си, заваряваме прецизно и ефективно. А ако ръчното оборудване се окаже по-целесъобразно при определени детайли, тогава просто отделяме роботизираната клетка.“

Предизвикателства

Филигран – този термин описва най-добре тънките детайли от неръждаема стомана за ендоскопите на Karl Storz. Поради това ръчните дейности, като заваряването на ръка при 16-кратно мащабиране, са на дневен ред. Тъй като такава прецизност може да бъде постигната често пъти само от човек. Също така разнообразието от варианти затруднява производството с машина или пък автоматизираното производство. Същевременно има недостиг на специалисти. Storz се справя с този проблем чрез провеждане на собствени програми за обучение, но стремежът е също така да осигурява такава дейност на висококвалифицирания персонал, която отговаря на уменията на хората, а не се състои само в монотонно зареждане и разтоварване на машини. Волфганг Карл е експерт във всеки един процес на лазерно заваряване, лазерно рязане и лазерно надписване в седалището в Тутлинген. Той казва: „Както и досега, ще продължаваме да извършваме ръчни дейности, но същевременно проучваме къде е целесъобразно да се приложат обработка и система за автоматизация.

Решения

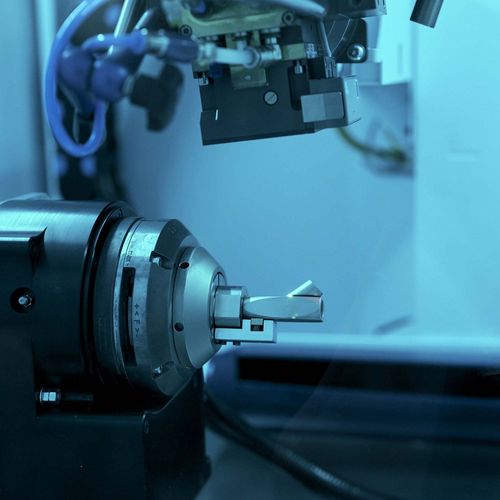

Сара Мюлек, ръководител на филиала в швейцарския град Виднау, търси ефективно решение за заваряването на окуляри. Бързо бе установено, че тази стъпка от производството може да бъде автоматизирана. Първоначално бе взето решение за нова машина TruLaser Station 7000. Изискванията бяха високи, подчертава Мюлек: „Заваръчният шев трябва да бъде напълно херметичен, тъй като в ендоскопа не трябва да прониква никаква влага.“ При това детайлите от неръждаема стомана са с дебелина, по-малка от един милиметър, което прави дълбочината на заваряване и ширината на заваръчния шев също толкова малки. Екипът на Karl Storz, отговарящ за проектите, избра TruFiber 500 – лазер с твърдо активно вещество, базиран на фиброоптични влакна, с мощност от 500 киловата като източник на лъча. Той е достатъчно прецизен за заваряването на филигранни детайли. Подходящото решение за автоматизация бе предоставено от wbt automation: мобилна роботизирана клетка с гъвкава грайферна система, която може да бъде свързвана и сваляна бързо.

Изпълнението

Комбинацията от продуктивен комплекс за лазерно заваряване и гъвкава роботизирана клетка се доказа в най-кратък срок. Двойният грайфер на робота Kuka поема едновременно два заварени детайла и поставя два необработени. Клетката е снабдена със система от четири чекмеджета. В тях има място за 960 детайла. „Успоредно с процеса на заваряване можем да отваряме чекмеджетата от другата страна, да сваляме готовите заварени окуляри и да зареждаме следващите“, разказва Мюлек. „Това облекчава нашите служители, а станахме и значително по-бързи. Само чрез въвеждането на TruLaser Station 7000 бе постигнато намаляване на времето на процеса на заваряване за детайл от десет на една и половина секунди. Освен това използваме много по-малко енергия.“

Перспективата

Сара Мюлек и Волфганг Карл са единодушни: проектът във Виднау показва какво може да се постигне по отношение на системата за автоматизация при медицинската техника. „И в бъдеще ще работим до голяма степен ръчно, но въпреки това ще автоматизираме работните процеси, които могат да бъдат автоматизирани целесъобразно. С гъвкавата роботизирана клетка можем да направим и двете“, обяснява Карл. В лицето на wbt automation и TRUMPF той вече е намерил надеждни и гъвкави партньори за бъдещи проекти по пътя към системата за автоматизация.