С правилно прегъване ще конструирате Вашите части по-икономично. Решението: ще намалите броя на отделните части и технологични стъпки. Изобразената конзола се състои първоначално от три части, свързани с четири заваръчни шева, плюс отделно нарязана резба. При новото конструиране тя ще се състои само от една огъната част – без заваряване. С по-нататъшно огъване ще можете дори да намалите дебелината на ламарината и да оформите резбата директно на щанцовата машина.

Оптимизиране на частите

Какъв потенциал се крие във Вашите части? Открийте го в нашите работилници и семинари за оптимизиране на детайлите. Без значение дали желаете да произвеждате Вашите детайли по-рентабилно, да изработвате нови детайли или да навлезете в нова технология – с подходящите професионални знания ще произвеждате Вашите детайли успешно и ще пестите пари. Тъй като икономично конструираните части са ключът за ефективно производство, нуждаят се от по-малко технологични стъпки, както и допълнителна работа, те утъпкват пътя Ви в посока свързано производство.

Спестете материал, стъпки на процеса и разходи благодарение на насоченото към функциите оформление на Вашите детайли.

Упражнения за оптимизиране на детайлите с над 700 образци и Ваши собствени детайли за икономичното им оформяне.

Ще научите правила на конструиране за креативни идеи и нови решения и ще се обучите да разпознавате осъществимостта и ефективността.

Запознайте се в над 1000 обучения с възможностите за прилагане, оформяне и производство от метални листи и тръби.

Оформление на части от метални листове

По-лесно, по-изгодно или по-функционално: как бихте предпочели Вашите части? С добре обмислени детайли от листов материал ще използвате напълно Вашата машина за лазерно рязане, щанцоване или огъване – и ще пестите материал, разходи и труд.

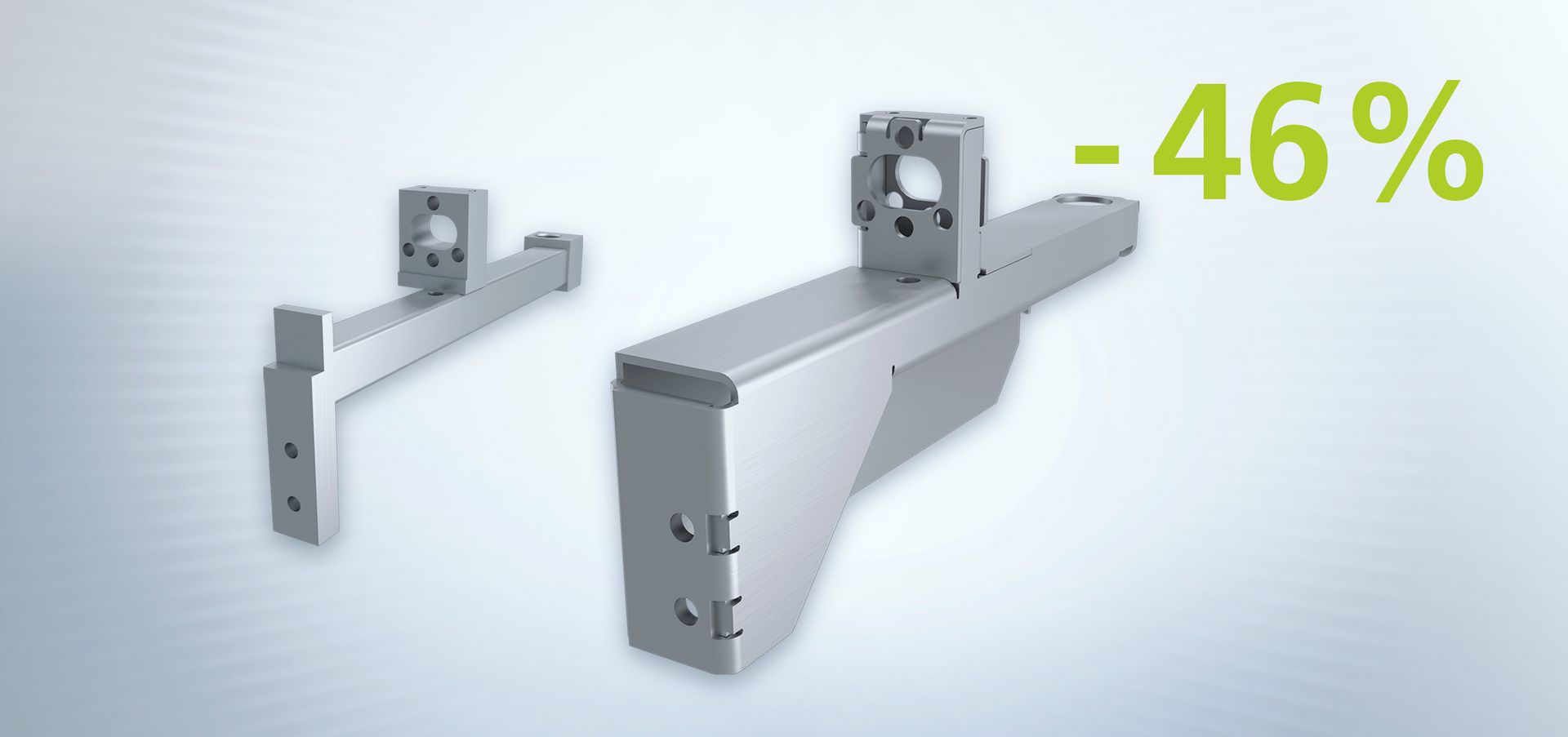

Пример: оптимизиран ограничител на оста

Конвенционално изработен ограничителят на оста се състои от заваръчна конструкция със заготовка и фрезовани части. Многото работни стъпки губят време и изискват разходи едновременно. С новата конструкция от две части от листов материал Вие ще намалите броя на частите, процесите на сглобяване, както и разхода на материал.

1. Рязане

… всички детайли по размер.

2. Фрезоване

… на контактните повърхности, елипсовидни отвори и отнемания.

3. Пробиване

… на всички отвори в детайлите.

4. Заваряване

… на всички четири детайла.

5. Лазерно рязане

… придава на металните листове всякакви геометрични форми и прави отвори.

6. Накатяване на резба

… за по-голяма здравина, отколкото при нарязани резби.

7. Огъване

… замества заваряването и намалява броя на Вашите части.

8. Минус 46% производствени разходи

… чрез новото конструиране

Други примери

Оформление на части с лазерно заваряване

С инсталация за лазерно заваряване Вие произвеждате многократно по-изгодно, отколкото при конвенционалното заваряване. Условието е да определите подходящи части и да ги направите подходящи за лазерно заваряване. Конструктивните и производствено-техническите похвати за това ще получите от нас.

Пример: оптимизиран капак

Херметичен и без изкривявания – такъв трябва да е конвенционалният капак за електронни компоненти като разпределителни шкафове. Точно тук е възловият момент при конвенционалното WIG-заваряване, тъй като то предизвиква изкривяване, което трябва да се изправи. Конструкцията с лазерно заваряване заменя няколко работни стъпки: отпадат както подготовката на шевовете, така и изправянето, тъй като чрез ограниченото внасяне на топлина почти няма изкривяване.

1. Лазерно рязане

… включително свободно изрязване на ъгли.

2. Огъване

… от десет огъвания.

3. Заваряване

Допуските на огъването се изравняват благодарение на допълнителната тел и дебелината на заваръчния шев.

4. Шлайфане/заглаждане

… ръчно.

5. Лазерно рязане

… на три части от един метален лист.

6. Огъване

… от осем огъвания.

7. Лазерно заваряване

… със слабо огъване и високо качество на повърхността.

8. Минус 30% производствени разходи

… чрез конструиране с лазерно заваряване

Друг пример

Оформяне на приспособления при лазерно заваряване

Приспособленията гарантират качество и сигурни процеси при лазерното заваряване. Това, което дори опитни практици не знаят: приспособленията, изработени от отделни детайли от метални листове и тръби , в повечето случаи са по-гъвкави и изгодни. Освен това те могат да намалят допустимото отклонение при производството при заваряване. Кога ще направите работата по-лека?

Пример: оптимизирано приспособление от метален лист за лазерно заваряване

Конвенционалното приспособление за лазерно заваряване в повечето случаи се състои от масивен фрезован блок. Затегателните приспособления от метални листове са икономически по-добри от фрезованите приспособления Тъй като те не само намаляват производствените разходи, но и теглото. Освен това могат да се интегрират и други функции и да повишат отвеждането на топлината.

1. Рязане

… на необработения материал от пръта по размер.

2. Фрезоване

… на всички основни повърхности и държачи, както и на всички проходни отвори и резби.

3. Подобряване

… посредством почистване на чеплък и анодиране.

4. Лазерно рязане

… за всякакви геометрични форми и отвори.

5. Свързване заедно

… и заваряване на отделни части.

6. Минус 17% производствени разходи

… чрез конструиране от метален лист.

Оформление на части от тръба

Тръби и профили се използват навсякъде – от машиностроене и изграждане на инсталации до мебелната промишленост. Лазерното рязане на тръби спестява цели технологични стъпки, като по този начин Ви спестява пари. Осигурете си Вашия дял на разрастващия се пазар за лазерно рязани тръби. С подходящо консултиране ще научите точно как става това.

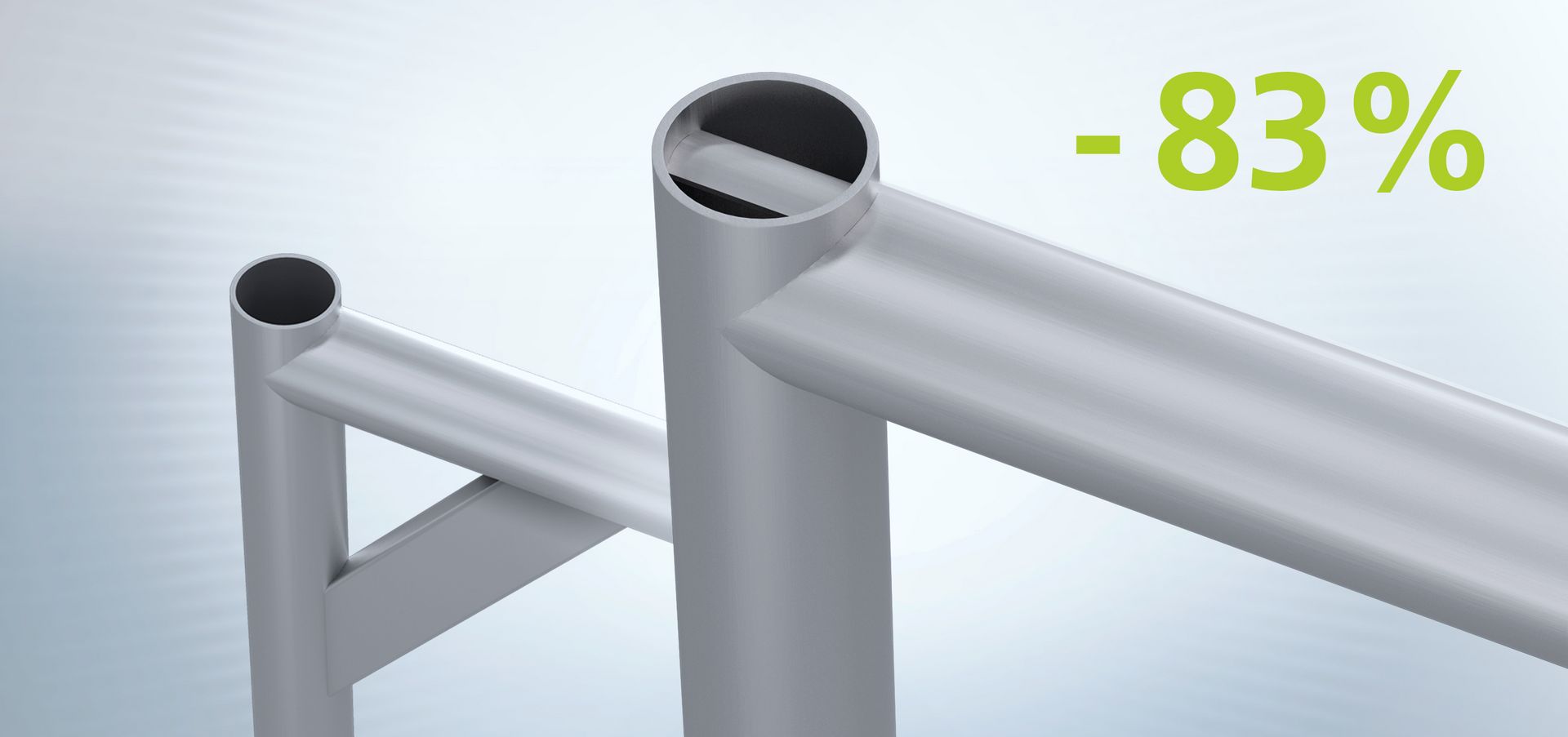

Пример: оптимизирано удължително рамо

При конвенционалното производство три части се напасват в отделни технологични стъпки една към друга – това отнема много време и логистично е скъпо. Удължаващото рамо се конструира умно от две идентични тръби с еднаква форма и размери. Двете части се напасват една към друга на лазерната машина за рязане на тръби и след това се свързват една в друга.

1. Рязане

… на всички детайли по размер.

2. Фрезоване

… на контактните повърхности, елипсовидни отвори и отнемания.

3. Заваряване

… на всички три детайла.

4. Почистване на чеплък

… на отрязаните и фрезовани детайли.

5. Лазерно рязане на тръби

… на целия възел само с едно затягане.

6. Свързване заедно

… и заваряване на двете отделни части.

7. Минус 83% от производствените разходи

… чрез умната щекерна конструкция.

Друг пример

Оформяне приспособления при електродъгово завар.

Искате да повишите натоварването на Вашите машини и да произвеждате икономично заварените компоненти в малки големини на партидата със същевременно високо качество? Тогава за в бъдеще трябва да произвеждате приспособления от метални листи и лазерно рязани тръби. По-лесно и по-изгодно е, отколкото си мислите.

Пример: оптимизирано приспособление от тръба за електродъгово заваряване

Многобройните фрезовани части на конвенционалното приспособление хабят много време и създават разходи. Усилието за пестене на време е голямо, необходимо е напасване за щифтове и резби. Възелът трябва да се заварява в легнало положение. Конструкция с щекерна връзка на тръбите заменя целия фрезован блок. Вашето предимство: по-малко части, по-малко труд. Вертикалното изграждане прави приспособлението добре достъпно за ръчно и автоматизирано електродъгово заваряване, напр. на TruArc Weld 1000.

1. Рязане

… на необработения материал, различни полуготови изделия и размери.

2. Фрезоване

… на всички повърхности, които се свързват с болтова връзка или се вмъкват.

3. Пробиване

… на проходи, проходни отвори и резби.

4. Лазерно рязане на тръби

… на частите, включително на всички вътрешни геометрични форми и помощни средства за вмъкване във форма на запушалка.

5. Свързване заедно

… и заваряване на двете отделни части.

6. Минус 80% от производствените разходи

… чрез гъвкавата тръбна конструкция.

Към календара на обученията

Разгледайте дигиталната учебна платформа на TRUMPF! Сега изграждането на ноу-хау за технологиите и машините на TRUMPF става още по-лесно. Резервирайте сега Вашето обучение и използвайте новопридобитото знание като конкурентно предимство.

Предлагат се тези формати на обучение

В нашите семинари могат да участват конструктори и разработчици на продукти от различни фирми. При това ще получите информация за знания за производството, инструменти и актуалното състояние на техническия прогрес. Заедно с другите участници ще разработите правила за оформление и ще приложите върху детайли образци Вашите нови знания за оформление и оптимизиране на детайли. Така вече няма препятствия на пътя на по-икономичното и по-надеждно по отношение на технологичния процес производство.

В нашите индивидуални клиентски работилници се преподава същото учебно съдържание, както в семинарите. Особеността: Кръгът на участниците е вътрешнофирмен и групата учи с помощта на собствени детайли, които се оптимизират по време на работилницата.

В директната обмяна между Вас и референта на TRUMPF ще обсъдите подробно специфичния компонент или приспособление, фокусирайки се върху Вашите индивидуални изисквания и рамкови условия. Заедно ще оптимизирате оформлението, за да гарантирате надеждно по отношение на технологичния процес и икономично производство.

Оптимизирането на детайлите – принос към устойчивостта във Вашето производство

Величината на въглеродния отпечатък на продукта до 90 % се определя от използвания материал. С помощта на нашите експерти ще спестите не само пари, благодарение на използването на по-малко материал, но и същевременно ще допринесете значително за повече устойчивост във Вашето производство.

Оптимално приложение като цифрова помощ в реално време

С коя част ще започнете?

Първата стъпка е много лесна: говорете с нас. Заедно ще помислим как да използваме най-добре потенциала на Вашите части.